Prepared By : NADJIBHAS THANK YOU

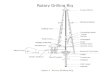

security in drilling rig

Jan 19, 2016

my team project concern security in drilling rig

Welcome message from author

This document is posted to help you gain knowledge. Please leave a comment to let me know what you think about it! Share it to your friends and learn new things together.

Transcript

Prepared By :

NADJIBHAS

THANK YOU

Sommaire

Introduction 1

Risques sur chantier 1

Risques électriques 1

Risques mécaniques 2

Risques d’incendies 2

Levage 4

Risque d’explosion 4

La venue 5

Protection individuelle 6

Protection de la tete 6

Protection des pieds 6

Protection des mains 6

Masques 7

Protection auditive 7

Protection des yeux 7

Protection du corps 8

Protection contre la chute 8

Panneaux de sensibilisation sur un chantier de forage 9

Les barrières de sécurité pendant le forage 10

Les equipements de contrôle 10

Les obturateurs 10

Types d’obturateurs 11

Circuit Manifold 17

Unité d’accumulation 20

Barrières de sécurité pendant la production 21

Hiérarchisation des défaillances avec la cotation de la Criticité 25

Conclusion

MAFP10 SECURITE SUR CHANTIER DE FORAGE

1

:CTIONINTRODU

Comme toute activité industrielle, le secteur des hydrocarbures présents des

risques de différentes natures dont leurs effets et leurs impacts peuvent

provoquer une gravité considérable. Le forage pétrolier présent des risques

majeurs et permanents qui causent des dégâts soit :

- Aux personnes : La vie d'un homme qui bascule ou qui s'éteint, une famille

qui se trouve frappée, des collègues affectés par cet échec collectif (Activités

Exploration – Production : 458 victimes en 5 ans, Sans compter infirmités,

doigts coupés, .....)

.

-Aux matériel : un coût direct de réparation : soins, productivité,

rentes … etc. soit à l'environnement.

La manipulation d’équipements lourds, l’usage d’un appareillage très divers,

l’utilisation de produits dangereux, l’exécution de travaux sous pression parfois

très élevée etc. …ont pendant plusieurs années provoqué des accidents et /ou

des dégâts qui à tort, étaient considérés avec fatalisme comme faisant partie du

métier et donc inévitables Suite au cumul d’accidents, suite à certaines

catastrophes et sous la pression des écologistes, des réglementations internes,

nationales et internationales se sont renforcées et ont été imposées aux

industriels.

C’est ainsi que la sécurité s’est améliorée sur les chantiers de forage et

continue évidemment à l’être encore d’avantage et cela grâce à l’effet conjugué

de ces réglementations ainsi que de la formation du personnel à laquelle cette

formation contribue.

I. RISQUES SUR CHANTIER :

Parmi les risques majeurs liés à cette opération :

I .1.Risque électrique :

Les risques électriques qui peuvent se rencontrer sur un chantier de forage sont:

I.1.1. Electrocution :

-Provoquée par le contact du personnel avec une partie d’installation sous

tensions :

Le contact est d’autant plus dangereux que la tension est plus élèvee et le

milieu plus humide et plus conducteur.

MAFP10 SECURITE SUR CHANTIER DE FORAGE

2

Les tension courant 127-220 V peuvent être mortelles (main humide

proximité de masse métallique .sol conducteur) seules les installations

dites de sécurité 3000 volts maximum Pouvant être considérer sans

danger

I.2. Risque mécanique :

C’est l’ensemble des facteurs physiques qui peuvent être à l’origine d’une

blessure par l’action mécanique d’éléments de machines d’outils de pièces ou de

matériaux solides ou de fluides projetés.

Les formes sont notamment les écrasements ; cisaillement, coupure ou

sectionnement,…etc.

I.2.1. Les causes d’accidents :

a).Les causes liées au manque de précaution de l’opérateur :

Non utilisation des équipements de protection individuelle.

Relâchement de la surveillance et de l’attention.

Non respect des consignes de sécurité.

b). Les causes liées à la machine :

Elément masse et stabilité (l’énergie potentielle d’éléments susceptibles de se

de placer sous l’effet de la pesanteur).

-leur masse et leur vitesse (énergie cinétique d’élément mouvemment controles

incontrles)

-leur acceleration potentiel d element élastique (ressorts) ou liquide ou de gaz

sous pression ou sous vide.

I.3. Risque incendie :

Définition : Une incendie est une feu ou plus généralement, une combustion

qui se dévloppe sans contrôle, dans le temps et dans l’espace Une combustion

est un phénomène chimique qui se produit entre deux corps :

MAFP10 SECURITE SUR CHANTIER DE FORAGE

3

-L’un appelé combustible : bois charbon, hydrocarbure, hydrogène, métaux

divers.

L’autre comburant : oxygéné, chlore, ...etc, en présence d’un troisieme facteurs;

Temperateur, source d’énergie.

La presence ces trois facreur simultanément constitue le triangle de feu

I.3 .1. Causes des incendies :

a) Cause techniques :

Thermiques, mécaniques, chimique, électriques et biologiques

b) Cause humaines :

Imprudence, négligence, inattention de sourdre, indiscipline ignorance erreur

oubli, irréflexion, étourderie, malveillance, désinvolte, défaut de surveillance .

c)Effet de feu :

-Gaz de combustion :

oxyde de carbone CO.

gaz carbonique co2.

Acide chlorhydrique gazeux (HCL).

Acide cyanhydrique gazeux (HCN)

Oxide d’azot (NO2) .

Combustible

Source d'énergie

Comburant

Le triangle de feu

MAFP10 SECURITE SUR CHANTIER DE FORAGE

4

I.4 .Levage :

Le levage est responsable d’une grande partie des accidents. Il se traite sur les

aspects :

Entretien des câbles et élingues,

Techniques d’élingage et formation du personnel de surface

entretien des grues et des engins de manutention, certification,

qualification du personnel pour servir ces engins de levage,

technique individuelle de levage qui peut être améliorée par un stage de

manutention, appelé «Gestes et postures». (voir annexe 6 : Soulever sans

risques).

I.5. Risque explosions :

Définition : Une explosions et une réaction de combustion qui se déroule a un

vitesse élève et s’accompagne d’un élévation notable de pression elle nécessite

trois composantes pour se produire :

Une étincelle un combustible et un comburant. Elle se caractérisé par sa

violence et se soudaineté.

I.5.1. les effets :

a) la déflagration et détonation :

Un déflagration est caractérise par propagation d’une ordre les surpression

se développent à une vitesse de quelque maîtres par second les suppressions

engendrées sont de ‘ordre de 4 à 10 bars (bars- 10 Pa).

Une détonation est bien plus violent elle présente une onde de choc se

propage à des vitesses supérieures à 1000 m par seconde les surpression

atteignent 20 à 30 bars.

a) les manifestations de l’explosion :

La suppression a des effets dévastateurs sur les constructions et sur

l’homme à partir de 0.3 bar, risque atteinte Tym pesse

A 1 bar les ionogrammes aux oreilles et aux poumons au de la 5 bars la

suppression peut être mortelle

MAFP10 SECURITE SUR CHANTIER DE FORAGE

5

Les flammes peuvent envahir un volume soit supérieure au mélange explosif

initial et donc provoquer un incendie. la projection d’éclats de toute sorte peut

provoquer de nombreuses blessures

III.5 Risque de pression :

Les éléments composant le circuit de refoulement doivent être toute du

type haut pression et terrage des pompes doit être normal.

Alors il peut y avoir éclatement ou rupture de canalisation de conduites sous

l’effet de la pression qui avoir de valeurs très importantes allant de 1000 à

10.000 pis

Soupapes de sécurité no nettoyées.

Stationnement approximer des conduit ou tuyauteries sous

pression.

machines à vapeur et pompes actionnées par du gaz surpression

Donc pour évite qu’un incendie se produise on ne doit pas

dépasser les pressions de sécurité et veiller a ce que le circuit boue soit

parfaitement contrôlé sans ou Blier le pompes.

I.6. La venue :

I.6.1. Définition d’une venue :

C’est l’intrusion du fluide dans le puits due a une déséquilibre entre la pression

hydrostatique exercée par le colonne de la boue au fond et la pression de

gisement

I.6.2. Les causes de venues les plus fréquentes sont :

Le défaut de remplissage de puits pendant les manœuvres de garniture :

Le pistonnage vers le haut et vers le bas pendant les manœuvres.

Les pertes de circulation.

La densité du fluide de forage insuffisant.

MAFP10 SECURITE SUR CHANTIER DE FORAGE

6

La situation spécial avancement non contrôle dans une formation

contenant de gaz …..).

les statistique ont révélé que la majorité des venues servilement court de

manœuvres ou la réduction de la pression de fond essentiellement due à

l’annulation des pertes de charge annulaire à l’arrêt des pompes.

La chute de niveau de boue dans l’annulaire pendant la remontée.

Le pistonnage vers le haut.

II. PROTECTION INDIVIDUELLE :

II.1.Protection de la tête :

Le plancher de forage est le lieu où se

retrouvent tous les dangers avec en plus la

chute d’objets non correctement fixés dans

le mât. Le casque permet d’éviter que la

chute d’un vulgaire écrou ne se transforme

en catastrophe de par l’énergie acquise

lors de sa chute.

Le casque en atténuant la violence, permet d’éviter que les chocs inévitables sur

chantier ne se transforment en traumatismes.

Le port du casque est donc une règle ne souffrant pratiquement jamais de

dérogation

II.2.Protection des pieds :

Le port des chaussures de sécurité est

obligatoire:

• sur les installations pétrolières,

• sur les aires de déchargement,

• lors des opérations de manipulation de fûts

CHAUSSURES

II.3.Protection des mains :

Il existe des gants de différents types pour des

usages divers et d'épaisseurs différentes, ce qui

CASQUE

MAFP10 SECURITE SUR CHANTIER DE FORAGE

7

permet de réaliser des travaux nécessitant de la dextérité tout en ayant les mains

protégées :

-Gants isolants électrique ;

-Gants pour manipulation des produits

chimiques et des acides ;

-Gants de manutention ;

-Gants contre la chaleur .

II.4.Masques :

Les masques à poussières doivent être utilisés pour les

opérations :sablage, peinture, décapage et à chaque fois qu'il y

a production de poussières ou d'aérosolic.

ATTENTION : ils ne protègent pas des produits toxiques.

Le masque à cartouche est un masque de fuite et non de

travail prolongé. Il doit être utilisé en présence de vapeurs de

liquides toxiques ou de gaz toxiques.

ATTENTION : les cartouches doivent être adaptées au produit

toxique considéré, les cartouches ont une date de péremption

qu'il faut contrôler.

MASQUES

L'appareil respiratoire isolant (ARI) est obligatoire pour intervenir dans des

zones susceptibles de contenir des gaz ou vapeurs toxiques ou une atmosphère à

faible teneur en oxygène. En cas de feu d'hydrocarbures leur port est

indispensable pour les agents de l'équipe

d'intervention incendie.

II.5.Protection auditive :

Ces protections devront être portées dans les

zones dont le niveau sonore dépasse 85 dB ou

lorsque le bruit est une gêne (moteurs

thermiques, pompes, turbines, hélicoptère, ... )

Ces protections filtrent les bruits indésirables

mais permettent d’entendre la voix humaine. STOP-BRUIT

Le bruit fatigue et diminue les réflexes!

II.6. Protection des yeux :

-Cagoule pour travaux de soudure

MAFP10 SECURITE SUR CHANTIER DE FORAGE

8

-Lunettes étanches pour manipulation

des produits chimiques liquides, solvants..

-Lunettes pour meulage et brasage.

II.7. Protection du corps :

La surface du corps doit être recouverte le plus possible

(manches longues obligatoires) par des vêtements de

travail adaptés dont le tissu est du coton par exemple.

Tout tissu synthétique est à proscrire absolument pour des

raisons évidentes d’inflammabilité car si d’aventure le

vêtement prenait feu, ce matériau brûle et colle à la peau

et accentue ainsi la gravité des lésions.

II.8. Protection contre les chutes :

Travaux exécutés à une hauteur de 3 mètres et plus

Il faut accorder la priorité aux protections collectives.

Le Harnais avec un système d’arrêt qui permet l’absorption de l’énergie de la

chute limitée à 1 ou 2 m et les accessoires permettant l’accrochage

(Mousquetons ; anneaux ; boucles…) en dessous ou au dessus de l’utilisateur. Il

doit être à point d’accrochage dorsal ou sternal. (Interdire tout accrochage par

ceinture ou baudrier)

MAFP10 SECURITE SUR CHANTIER DE FORAGE

9

II.9. Panneaux de sensibilisation sur un chantier de forage

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

III-1 Les barrières de sécurité pendant le forage

Pendant le forage on sécurise notre puits par des barrières qui assurent

le déroulement des opérations en toute sécurité :

1ere barrière

La prévention de l’intrusion du fluide de la formation dans le puits est

assuré par le maintien d’une pression hydrostatique exercé par la boue

de forage a une valeur égale ou légèrement supérieure des pores sans

dépasser la pression de fracturation des formations.

2eme barrière

Quand la pression de fond devient inferieure a la pression des pores il

y a une intrusion du fluide de formation dans le puits. Cette intrusion

ne peut être arrêtée qu’après la fermeture du puits en utilisant les

équipements de sécurité.

La remise du puits sous contrôle est effectuée en utilisant les

méthodes de contrôle conventionnelles

III-2 LES EQUIPEMENTS DE CONTROLE :

Un des aspects très important du contrôle de venue est le choix adéquat,

l’utilisation d’une manière correcte et la maintenance périodique des

équipements de contrôle des venues.

1. Les obturateurs :

L’obturateur et ses accessoires servent à :

- assurer la fermeture du puits en cas de venue de fluides de formations,

- permettre la circulation sous pression contrôlée pour reconditionner la boue et

évacuer l'effluent ayant pénétré dans le puits,

- tester des éléments dans le puits,

MAFP10 SECURITE SUR CHANTIER DE FORAGE

00

-tester les formations,

- faire des circulations inverses,

-faire des squeezes.

Un obturateur est défini par :

sa marque (les principaux fabricants étant : Cameron, Shaffer, Hydril),

son type

sa dimension nominale, (diamètre minimal d'alésage)

sa série (pression maximale de travail en psi).

2. Différents types d’obturateurs :

a- Obturateurs internes de garniture :

Les obturateurs internes (Insid blow out preventers) sont les différents

équipements que l’on place dans le train de tiges pour le fermer rapidement en

cas de venue. Leur pression de service est égale ou supérieure à la pression de

service des BOP.

1-Upper kelly cock :

Située au sommet de la tige d’entraînement, elle être fermée manuellement

après arrêt de la circulation, en cas de venue.

2-Lower kelly cock :

Cette vanne est placée en permanence en bas de la tige d’entraînement durant

le forage, ou gardée sur le plancher avec réductions adaptées pour être utilisée

avec la fast shut off coupling.

3-Gray valve

C’est une vanne de sécurité à clapet anti-retour, qui peut être mise en place si

le puits ne débite pas.

4-Safety valve :

C'est une vanne à fermeture latérale, vissée avant le gray valve pour faciliter le

vissage de cette dernière.

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

5-Flot valve :

Ce sont les classiques soupapes à clapets anti-retour placés au-dessus de l'outil

et qui empêchent tout retour de boue à l'intérieur des tiges.

6-Drop in back pressure valve

C’est un clapet anti – retour envoyé, en cas de venue, à travers la fast shut off

Coupling et vient siéger sur un manchon spécial placé au sommet des masse –

tiges. Il peut être repêché au câble pour permettre la poursuite des travaux.

Les inconvénients de ces équipements sont :

Risques de bouchage par colmatants.

Difficulté de lecture de pression en tête des tiges.

Obligation de remplissage de la garniture en manœuvre de descente.

Surpression durant la décente.

Check valve et son sub Flapper valv

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

Lower kelly cock Upper kelly cock

Drop in back pressure valve Gray valve

Obturateurs internes de garniture

b- Obturateurs annulaires :

C'est un obturateur à garniture élastique permettant la fermeture sur n’importe

quel équipement ou sur un trou vide (non recommandé).

Ils permettent la manœuvre de train de sonde, obturateur ferme puis sous

pression (stripping).

Principe de fonctionnement :

Le piston et le corps du BOP délimitent une chambre d’ouverture et de

fermeture. Le piston à une forme conique qui est en contact avec le packing unit

(élément faisant l’étanchéité). Un fluide hydraulique sous pression permet de

déplacer le piston, lorsqu’une des chambres est en pression, l’autre est purgée.

lorsqu’on envoie le fluide hydraulique sous pression dans la chambre de

fermeture, le packing unit est comprimé par le piston conique. Cette dernière étant

bloqué vers le haut et vers le bas ne peut que se referme vers l'intérieur.

L'ouverture est effectuée par l'envoie le fluide hydraulique sous pression dans la

chambre d'ouverture, le packing unit est décomprimé par le piston conique et

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

reprend sa forme initiale. Le retour d'huile vers le réservoir s'effectue par le côté

opposé de la chambre.

Déformation du packing unit lors de la fermeture du BOP

c- Obturateur à mâchoires :

Les obturateurs à mâchoires assurent la fermeture du puits à l'aide des

mâchoires qui permettent selon leurs types :

– Fermeture sur un diamètre donné (pipe rams, casing rams),

– Fermeture totale (blind rams) lorsqu’il n’y a pas de garniture dans le trou,

– Fermeture totale et cisaillant (blind shear rams : BSR) pour couper la

garniture et faire étanchéité après la coupe,

– Fermeture variable (variable rams) pour plusieurs diamètres de tubulaire,

– Fermeture sur deux tubes (dual rams) pour les complétions doubles.

Principe de fonctionnement :

La fermeture est effectuée par l'envoi d'huile sous pression à travers l'orifice de

fermeture, Un fluide hydraulique incompressible sous pression (1 500 psi) passe

à l'intérieur de la tige et du piston, arrive dans le cylindre central, pousse le

piston vers l'avant, entraînant la mâchoire et assure l'étanchéité en fin de course.

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

Le retour d'huile, classée par le mouvement du piston, s'effectue par la côte

d'ouverture.

Pour ouvrir, l'huile sous pression est envoyée par l'orifice d'ouverture, passer

par la tige du piston plein et arrive dans le cylindre de manœuvre, pousser le

piston vers l'arrière, entraînant la mâchoire. Le retour d'huile s'effectue par la

côte de fermeture.

Cameron type U avec verrouillage manuel

Les mâchoires :

Elles sont constituées de :

- un bloc métallique,

- une garniture supérieure d'étanchéité,

- une garniture frontale pour fermeture totale ou pour fermeture sur tiges.

Les deux garnitures s'agrafent l'une à l'autre par deux tétons.

Les "blind shear rams" qui permettent, en cas d'urgence, de couper les tiges tout

en assurant l'étanchéité totale en fin de course.

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

d- Diverters :

C'est un obturateur annulaire de grand diamètre et faible pression de service.

Il comporte dans sa partie inférieur une ou deux sorties latérales de large diamètre

(12"), équipées des vannes manuelles ou à commande à distance qui s'ouvrent dès

qu'on initie la fermeture de l'obturateur.

Le diverters est utilisé pour évacuer une venue lors du forage des formations se

surface sans fermer le puits.

e- Obturateurs rotatifs :

L'obturateur rotatif est placé au dessus de l'empilage pour assure l'étanchéité

autour de la garniture de forage durant les opérations telles que :

forage ou circulation sous pression avec de l'air ou gaz.

Pipe rams Shear rams

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

forage avec la boue en déséquilibre.

évacuation d'un effluent sur torche ou bourbier, particulièrement dans

les puits à H2S.

III-3 Circuit manifold :

1- Manifold des duses :

Le manifold de duses permet durant le contrôle d'appliquer une contre pression

dans le puits à l'aide d'une duse réglable et de diriger le retour cers les bacs, le

séparateur, la torche ou le bourbier.

Etant donnés les risques de bouchage et d'usure durant le contrôle, le manifold

de duses doit être équipé au moins de deux duses réglables à de permettre d'isoler

une ligne défaillante et de basculer sur une autre pour continuer le contrôle.

Sa pression de travail en amont des duses doit être égale ou supérieure à celle

des obturateurs, par contre, la pression de la partie en aval est généralement d'une

pression inférieure.

On trouve plusieurs types de duses :

la duse calibrée fixe, employée principalement en production.

la duse réglable manuelle.

la duse commandée à distance.

Le contrôle à distance de la duse s'effectue à l'aide d'un pupitre (Choke

panel) qui comporte :

une pompe hydraulique.

une pompe à main de secours.

un réservoir d'huile.

2- Choke line :

La choke line est connectée aux obturateurs ou à la mud – cross par

L'intermédiaire de deux vannes, dont l’une est, de préférence, à commande à

distance de façon à permettre une ouverture rapide du circuit de contrôle. Cette

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

vanne est généralement à commande hydraulique, commandée par le chef de

poste à partir du plancher. Cette vanne peut être fermée et bloquée

manuellement par le volant de manœuvre.

Le diamètre de la choke line doit être le plus grand possible (supérieur ou égal

à 3"), parce que des diamètres plus faibles conduisent à des vitesses de fluide

importantes qui entraînent une usure excessive et des pertes de charges trop

élevées. Il est également nécessaire que la choke line ne comporte pas de

courbe vive (coudes et tés à 90°).

3- Kill line :

C'est une ligne haute pression qui offre la possibilité de pomper sous les

obturateurs au travers d'un clapet anti-retour. Sa pression de service doit être la

même que celle des obturateurs. Le diamètre de kill line égale 2".

Le clapet anti-retour est utilisé sur cette conduite pour protéger les équipements

de surface (stand pipe, manifold de plancher et pompes) contre toute pression

venant du puits, en cas de venue. L'étanchéité du clapet se fait métal sur métal.

MAFP10 SECURITE SUR CHANTIER DE FORAGE

01

MAFP10 SECURITE SUR CHANTIER DE FORAGE

11

Circuit de manifold

III-4 Unité d’accumulation (kommey )

a. rôle d’unité d’accumulation (kommey )

Les systèmes de commande à pour objectif d’assurer la

fermeture et l’ouverture de chaque obturateur de B.O.P

quand en besoin des fonctions l’accumulateur

fonction d’une façon efficace rapide et facile à rapide et

si nécessaire sans avoir à utilise d’énergie extérieure.

Le caractéristique d’unité à commande hydraulique

denier en fonction de :

Du volume totale d’huile pour assure la

séquence imposée par la

procédure de la company

De la pression maximale de travail

Du temps nécessaire pour recompiler l’accumulateur selon les

spécifications A.P.I

MAFP10 SECURITE SUR CHANTIER DE FORAGE

10

b. principe de fonction d’unité d’accumulation :

l’unité à commande hydraulique se compose de su sons sembles :

A. Appareillage à air .

B. Electrique .

C. Partie accumulation .

D. Manifold mâchoires vanne .

E. Réservoir .

III-5 Les barrières de sécurité pendant production

LES VANNES DE SÉCURITÉ DE SUBSURFACE

En fonction, en particulier, de l'environnement, de la nature et de la pression de

l'effluent produit, il peut être nécessaire de mettre dans le puits lui-même une

vanne de sécurité de subsurface (SSSV : SubSurface Safety Valve) venant en

complément de celle(s) équipant la tête de puits dans le cas où celle(s)-ci se

retrouverait hors service (vanne ne fonctionnant pas, tête de puits "arrachée ...).

Accumulateur ( Koomey )

MAFP10 SECURITE SUR CHANTIER DE FORAGE

11

A. VANNES DE SECURITE DE FOND AUTOPILOTEES (SSCSV)

Ces vannes que l'on dénommait souvent storm choke, sont appelées maintenant

SSCSV (SubSurface Controlled subsurface Safety Valves). Elles sont mises en

place et récupérées au travail au câble

Elles ferment le puits suite à une modification des conditions d'écoulement à

l'endroit où elles sont installées :

soit une augmentation du débit local (et donc de la perte de charge à travers la

vanne),

soit une chute de pression au droit de la vanne.

A.1 VANNES DE SÉCURITÉ DE FOND AUTOPILOTÉES PAR

LA PRESSION DIFFÉRENTIELLE

Ces vannes, dénommées dans les catalogues "Pressure différential valves" ou

"Velocity safety valves", sont normalement ouvertes.

Une duse incorporée à la vanne provoque une perte de charge, en débit, qui

tend à fermer la vanne ; un ressort de rappel, lui, tend à maintenir la vanne

ouverte. En cas de trop grande augmentation du débit, la perte de charge

supplémentaire ainsi créée, induit une force de fermeture supérieure à la force

due au ressort de rappel ; la vanne se ferme.

A.2 VANNES DE SÉCURITÉ DE FOND AUTOPILOTÉES PAR

LA PRESSION LOCALE

Ces vannes sont aussi connues sous les termes "Pressure operated valves" ou

"Ambient safety valves". Elles comportent un mécanisme de fermeture

commandé par un ressort récupérateur et une chambre à gaz ; la pression locale

MAFP10 SECURITE SUR CHANTIER DE FORAGE

11

dans le puits tend, elle, à maintenir la vanne ouverte. De par sa conception, elle

est normalement fermée.

B. VANNES DE SECURITE DE SUBSURFACE COMMANDEES DEPUIS

LA SURFACE (SCSSV)

Contrôlées par la pression hydraulique dans la ligne de commande, les vannes

de sécurité de subsurface, commandées depuis la surface, dites SCSSV

(Surface Controlled Subsurface Safety Valves), sont des vannes "normalement

fermées" (c'est-à-dire qu'elles sont fermées quand il n'y a pas de pression

appliquée dans la ligne de contrôle) de type "fail safe" (c'est-à-dire qu'elles sont

dans la position de sécurité quand il n'y a pas de pression appliquée dans la

ligne de contrôle ; rappelons que, dans notre cas, la position de sécurité est la

position fermée ; mais parfois, en particulier pour certaines vannes de sécurité

sur le centre de traitement la position de sécurité peut être la position ouverte).

MAFP10 SECURITE SUR CHANTIER DE FORAGE

11

LES VANNES DE SÉCURITÉ

DE SUBSURFACE

MAFP10 SECURITE SUR CHANTIER DE FORAGE

25

IV- Méthodes qualitatives d’analyse des risques :

Toutes ces méthodes qualitatives sont basées sur la nomenclature des dangers et

risques, de leurs origines et causes. Elles utilisent des tableaux standards

permettant de classer les données et événements.

IV-1 Analyse des modes de défaillance et de leurs effets (AMDEC) :

Cette méthode [failure mode and effect analysis (FMEA) en anglais],

développée aux États-Unis et utilisée depuis les années 60 en aéronautique, a été

depuis généralisée à de nombreux domaines de l’industrie. Elle est inductive et

permet l’étude systématique des causes et des effets des défaillances (modes de

défaillance et effets) qui affectent les composants d’un système. La méthode

comprend quatre étapes et se caractérise par une présentation sous forme de

tableaux qui sont très souvent spécifiques à un secteur industriel concerné

IV-2 Hiérarchisation des défaillances avec la cotation de la

criticité :

Qui va permettre d’estimer, pour chaque défaillance, trois critères de

définition :

— la fréquence d’apparition de la défaillance (indice F).

— la gravité des conséquences que la défaillance génère (indice G).

— la non-détection de l’apparition de la défaillance, avant que cette

dernière ne produise les conséquences non désirées (indice D).

Les tableaux 1, 2 et 3 présentent barème de cotation de la criticité.

L’indice de criticité est calculé pour chaque défaillance à partir de la

combinaison des deux critères F et G, par la multiplication de leurs notes

respectives : C = F * G

Tableau 1 – Indice de fréquence F (1)

Valeurs

de F Fréquence d’apparition de la défaillance

1 Défaillance pratiquement inexistante sur des installations similaires en

exploitation, au plus un défaut sur la durée de vie de l’installation.

2

Défaillance rarement apparue sur du matériel similaire existant en

exploitation (exemple : un défaut par an) ou Composant d’une technologie

nouvelle pour lequel toutes les conditions sont théoriquement réunies pour

MAFP10 SECURITE SUR CHANTIER DE FORAGE

26

prévenir la défaillance, mais il n’y a pas d’expérience sur du matériel

similaire.

3 Défaillance occasionnellement apparue sur du matériel similaire existant

en exploitation (exemple : un défaut par trimestre)

4

Défaillance fréquemment apparue sur un composant connu ou sur du

matériel similaire existant en exploitation (exemple : un défaut par mois)

Ou Composant d’une technologie nouvelle pour lequel toutes les

conditions ne sont pas réunies pour prévenir la défaillance, et il n’y a pas

d’expérience sur du matériel similaire.

(1) L’indice de fréquence F est établi pour chaque association composant, mode,

cause.

Tableau 2 – Indice de graviter G

Valeurs

de G Gravité de la défaillance (1)

1 Défaillance mineure : aucune dégradation notable du matériel.

2 Défaillance moyenne nécessitant une remise en état de courte durée.

3 Défaillance majeure nécessitant une intervention de longue durée

4 Défaillance catastrophique très critique nécessitant une grande

intervention

Tableau 3 – Indice de non-détection D

MAFP10 SECURITE SUR CHANTIER DE FORAGE

27

Sous système

Criticité

F G C D

Deux Moteurs électrique CC 2 2 4 1

Les organes de

Transmission

Pignon 1 2 2 3

Chaîne 2 2 4 3

Arbre d’attaque (arbre d’entrée) 1 3 3 3

Arbre secondaire (arbre de sortie) 1 3 3 3

Valeurs

de D Non- détection de la défaillance (1)

1

Les dispositions prises assurent une détection totale de la cause initiale

ou du mode de défaillance, permettant ainsi d’éviter l’effet le plus grave

provoqué par la défaillance pendant la production.

2 Il existe un signe avant-coureur de la défaillance mais il y a risque que

ce signe ne soit pas perçu par l’opérateur. La détection est exploitable.

3

La cause et/ou le mode de défaillance sont difficilement décelables

(détectables) où les éléments de détection sont peu exploitables. La

détection est faible.

4 Rien ne permet de détecter la défaillance avant que l’effet ne se

produise : il s’agit du cas sans détection.

1) Signes avant-coureurs : bruit, vibration, accélération, jeu anormal, échauffement,

visuel...

MAFP10 SECURITE SUR CHANTIER DE FORAGE

28

Arbre d’entraînement de table de

rotation 1 3 3 3

Arbre de curage 1 3 3 3

Cabestan 2 3 6 2

Arbre principal 1 3 3 3

Tambour de manœuvre 2 3 6 2

Embrayage

Embrayage à petite vitesse 1 2 2 2

Embrayage à grande vitesse 1 2 2 2

Embrayage pneumatique 2 2 4 2

Clabot 2 2 4 2

Pompage

Pompe de graissage 1 1 2 3

Pompe à huile 2 2 4 3

Pompe de refroidissement à eau 2 3 6 3

Tuyauterie 4 2 8 3

Vanne 2 2 2 1

Frein principal

Levier de frein 2 4 8 1

Patins 4 4 16 3

Jantes 3 4 12 4

Balancier (palonnier) 2 4 8 4

Axe 2 3 6 2

Frein auxiliaire Rotor 3 3 9 3

MAFP10 SECURITE SUR CHANTIER DE FORAGE

29

Bobine 3 3 9 3

Stator 1 2 2 1

Presse étoupe (stuffing box) 3 3 6 1

Chambre annulaire 2 2 4 3

Réservoir à air comprimé 1 2 2 2

Roulement 3 2 6 2

Boulons 2 3 6 2

Joint 4 2 8 2

Trappe de visite 1 1 1 1

Console de commande du chef de poste 1 1 1 1

Skid 1 1 1 1

Tableau de commande 2 2 4 4

Crown-o-matic 4 4 16 3

Twin-stop 4 4 16 3

Câble 3 3 9 1

Classification des risques

Négligeable à mineur Moyen majeur Critique

1-4 6 8-9 12-16

MAFP10 SECURITE SUR CHANTIER DE FORAGE

30

Selon la grille de criticité en trouve que les systèmes de freinage et les

systèmes de sécurité de freinage (Crown-o-matic Twin-stop) sont les systèmes qui

engendrent les risques jugés inacceptables.

MAFP10 SECURITE SUR CHANTIER DE FORAGE

13

AMDEC- TREUIL

Sous système Mode de

fonctionnement Mode de

défaillance causes

Effets sur les autres systèmes

Détection

Deux Moteurs électrique CC

Fournissent au treuil

la puissance de

mouvement couplé

aux extrémités d’un

même arbre

- panne

- Echauffement

- court-circuit

- mauvaise ventilation

- effet de système

mécanique

- perte de temps pour

l’exploitation

-visuel

-auditive

-fumée température

Les organes de

Transmission

Pignon

Transmission de

mouvement par

chaîne

-mauvais état de la

denture

-rupture de la

denture

-manque de lubrification

-surcharge

-mauvais réglage des chaînes

-usure des roulements

-mauvais réglage des chaînes

-surcharge

- cisaillement des

chaînes

-Usure de chaîne

-toucher

-auditive

-contrôle

Chaîne

Le lien entre les

différents arbres

-usure de la chaîne

-élongation

excessive

-détendue

-non uniformité de la denture de

pignon

-lubrification non convenable

-abrasion entre les douilles de

chaînes

-abrasion entre les douilles de

chaînes

- mauvaise transmission

- vitesse diminuée

- usure des dents des

pignons

-auditive

-contrôle

Arbre

d’attaque

(arbre

d’entrée)

Reçoit la rotation des

moteurs CC et le

transmet à l’arbre de

sortie

-rupture

-mauvais entretien

-manque de lubrification

-mauvais positionnement

-diminution de vitesse -Contrôle

-Vibration

MAFP10 SECURITE SUR CHANTIER DE FORAGE

13

-blocage -mauvais positionnement

-usure des roulements

-mauvais entretien

Arbre

secondaire

(arbre de

sortie)

Assure la

transmission de

mouvement a l’arbre

principale assure le

changement de

vitesse

-absence de

transmission

-rupture

- mauvaise entretien

-usure de roulement

-manque de lubrification

-Clabot pénible

-chaîne détendue

-mauvais positionnement

-manque de lubrification

-Manque de changement

de vitesse pendant le

levage

-control

-vibration

-visuel

Arbre

d’entraînem-

ent

De table de

rotation

Assure le

fonctionnement de

table de rotation si

son moteur ne

fonctionne pas

-Usure -manque de contrôle

-mauvais entretien

-Perte de temps pour

l’exploitation

-visuel

Arbre de curage

Assure le bon

fonctionnement de

cabestan pendant le

Nettoyage des puits

-Transmission

pénible

-entretien non efficace

-usure des roulements

-chaîne détendue

-Cabestan ne fonctionne

pas

-visuel

Cabestan

Vissage et dévissage

de train de sonde

-Vissage et

dévissage

incomplet

-mauvais accouplement de

l’embrayage pneumatique

-mauvais enroulement de la

chaîne dans la poupée (coté droit)

-mauvais enroulement du câble

dans la poupée (coté gauche)

- membrane

d’embrayage des

poupées

Défectueuse

-visuel

Arbre principal Arbre qui fournit la

puissance mécanique

de levage

-usure -surcharge

-bâti déformé

-usure des roulements

-Le rendement de treuil

diminue

-visuel

MAFP10 SECURITE SUR CHANTIER DE FORAGE

11

Tambour de manœuvre

Enroulement et

déroulement de câble

-Mauvais

enroulement et

déroulement

-Cannelures détruite

-Uniformité des jantes

-cisaillement de câble

-visuel

-vibration

Freinage

Frein

principal

mécanique

Dégradation de la

vitesse du tambour et

équipements de

levage par un levier

-mauvais freinage

-coincement de

frein

-absence totale de

freinage

-dommage des

freins

-patins endommagé

-pression d’air insuffisante

- jeu excessif de l’axe du balancier

- usure excessive des jantes de

freinage

-mauvais réglage de la timonerie

-mauvais refroidissement des

jantes

-goupilles fondues

-ressort de rappel défectueux

-vérin pneumatique défaillant

-pas d’alimentation d’air

-délogement de l’axe fixant les

bandes de frein

-pression sur les conduites de

retour du système de

refroidissement de frein

-chute de moufle

-bloc à bloc ou bloc à

plancher

-Visuel

-Contrôle

Frein

auxiliaire

électro-

magnitique

Ralentisseur de

mouvement de charge

-échauffement

-Mauvais freinage

-mauvaise circulation d’eau de

refroidissement

-rhéostat ne contrôle pas l’intensité

de courant

-polarité incorrecte des bobines

d’induction

-variation du jeu entre (rotor,

bobine et stator)

- frein principal tordu

-bloc a planché

-Visuel

-Contrôle -Température

MAFP10 SECURITE SUR CHANTIER DE FORAGE

13

-pas d’alimentation d’air

-la charge supérieure à 70 tonne

Em

bra

yag

e

Embrayage

petite vitesse Accouplement des

arbres fait par des

pignons de petit nbre

des dents vers les

grands nbre des dents

-ne fonctionnent

pas

-fonctionnent

après le délai

prévu

- usure des dents des pignons

-dysfonctionnement du clabot

-fuite dans la chambre annulaire

-pas d’alimentations d’air

-dysfonctionnement du clabot

- changement de vitesse

erroné

-contrôle

-Visuel

Embrayage a

grande

vitesse

Accouplement des

arbres de fait par des

pignons de grand nbre

des dents vers les

petits nbre des dents

-ne fonctionnent

pas

-fonctionnent

après le délai

prévu

- usure des dents des pignons

-dysfonctionnement du clabot

-fuite dans la chambre annulaire

-pas d’alimentations d’air

-dysfonctionnement du clabot

-contrôle

-Visuel

Embrayage

pneumatique Accouplement de

arbre

-Mauvais

embrayage

- L’accouplement

ne ce fait pas

-fuite d’air

-usure du sabot de friction

-usure des jantes

-pas d’alimentation d’air

-usure des dents des pignons

-fuite d’air

- pas de friction -Contrôle

-Visuel

Clabot Transmission de

l’embrayage P.V

l’embrayage G.V ou

le contraire

-Désactivé

-coincement

-usure des roulements

-usure des pignons du baladeur

-pas d’alimentation d’air

-manque de lubrification

-usure des pignons du baladeur

- absence rapports de

vitesse

-Contrôle

-Visuel

MAFP10 SECURITE SUR CHANTIER DE FORAGE

13

Pompage

Pompe de

graissage

Assure le graissage -Grippage

-débit d’injection

insuffisant

- en pane

-quantité de graisse

insuffisante

-mauvais graissage

-quantité de graisse

insuffisante

-moteur électrique non alimenté

-moteur électrique en panne

-échauffement des

composants

(roulement, timonerie

…)

-Contrôle

Pompe a

huile

Assure la

lubrification

- Grippage

-débit d’injection

insuffisant

-en panne

-filtre (électromagnétique) bouché

impureté de l’huile

-Soupape de sécurité (bay passe)

défectueuse

- conduites bouchonnée

-moteur électrique non alimenté

-moteur électrique en panne

-rupture de la chaîne

- échauffement des

composants

(les chaînes, pignon,

clabot, embrayage ...)

Contrôle

Pompe de

refroidissem

-ent

a eau

Assure le

refroidissement

du système

-Grippage

-débit d’injection

insuffisant

-En panne

-Mauvaise graissage de la pompe

-La nature de l’eau utilisée

-conduites bouchonnées

-moteur électrique non alimenté

-moteur électrique en panne

- échauffement des

composants (frein

auxiliaire, jantes, patins)

-Contrôle

MAFP10 SECURITE SUR CHANTIER DE FORAGE

13

Tuyauterie Assure la distribution

(circuits de graissage

et de lubrification et

refroidissement par

eau)

-Fuite

-Bouchée

-Vieillissement

-Corrosion

-Surpression

-Dimensions non adéquates

- Mauvaise qualité de la tuyauterie

-Dimensions non adéquates des

accessoires de la tuyauterie

(coude, écrou…)

-choc mécanique

-Eau non traitée

-Dimensions non adéquate de

tuyauterie

-corrosion des

composants

- sous pression

-Contrôle

Vanne

(manuel)

Réglage de débit -Fuite

-Coincement dans

la position

d’ouverture ou

fermeture

-usure des joints

-cisaillement

-Corrosion

-perte d’élasticité du ressort

- le coincement dans la

position de fermeture

conduit à l’échauffement

des systèmes à refroidir,

à lubrifier

Contrôle

Frein

principal

mécanique

Levier de

frein

Fournit une

pression à l’aide

des bandes sur les

jantes pour assurer

le freinage

-usure

-fissure

-délogement de l’axe fixant avec les

bandes

-surcharge

-surcharge

-mauvais freinage

- effet sur l’opérateur

humain (chef de poste)

Visuel

Bruit

Vibration

Patins Assure la

procédure de

freinage à partir de

l’action de pression

effectue par les

bandes

-Usure - mauvais réglage

-échauffement des jantes

-balancier non réglé

-non utilisation de frein auxiliaire

électromagnétique

-fissure de jantes (fuite d’eau de

refroidissement)

- climat (pluie, vent de sable)

-mauvais freinage Contrôle

Odeur

MAFP10 SECURITE SUR CHANTIER DE FORAGE

13

Jantes Assurer le freinage

de tambour

-Echauffement

-Usure

-mauvaise circulation d’eau de

refroidissement

-endommagement de la conduite qui

assure le lien entre les deux jantes

-patins non réglés

(contact avec la jante)

- usure de patins

- mauvais freinage

-Contrôle

Balancier

(palonnier)

Le maintient des

bandes de frein en

position égale

-usure

- mauvais

positionnement

-mauvais réglage

-délogement d’axe de fixation

-surcharge

-usure des boulons de réglage

(Tringlerie)

- mauvais entretien

- usure des patins

-usure des jantes

-mauvais freinage

Visuel

Contrôle

Frein

auxiliaire

Rotor Assurer la

procédure de

freinage par frein

auxiliaire

-Usure -Variation du jeu entre le

rotor bobine et stator

(calcaire causé par l’eau de

refroidissement)

-mauvais freinage

- usure de stator

Visuel

Bobine Crée le champ

magnétique

(courant de

Foucault)

-Echauffement

-Détruite

- mauvais refroidissement

-Variation de jeu entre le

rotor, bobine et stator

(calcaire causé par l’eau de

refroidissement

-court-circuit

-mauvais freinage

-courant de Foucault insuffisant

pour le freinage

Visuel

Stator Support de la

bobine et rotor

-Usure - Variation de jeu entre le

rotor, bobine et stator

(calcaire causé par l’eau de

refroidissement

- usure de rotor

visuel

Roulement Assure le mouvement des arbres et

autre composants

-Usure

-Echauffement

-surcharge

-corrosion

-mauvais graissage

- blocage des arbres

d’entraînement pignon.

-Contrôle

MAFP10 SECURITE SUR CHANTIER DE FORAGE

13

-saleté -mélange sable graisse

-fuite d’eau (joint détruit)

Boulons Fixation des composants -Usure

-cisaillement

-corrosion

-mauvais positionnement

-mauvais cirage (cirage

excessif)

-Jeu non respecté

-mauvais cirage (cirage

excessif)

-Jeu non respecté

-corrosion

-vibrations des composants

- usure des composants

-Visuel

-contrôle

Câble Moyen de levage des équipements

de forage (moufle…)

-cisaillé

-usure

-saleté

-cannelures de tambour

détruites

-mesure incorrecte de jeu

entre les deux coquilles de

tambour

-surcharge

mauvais choix du câble

-usure des poulies du

moufle fixe ou mobile

- lubrification insuffisante

-mauvais choix du câble

-usure des poulies du

moufle fixe ou mobile

- lubrification insuffisante

- lubrification insuffisante

-contact avec le sable

-chute de moufle mobile

-destruction de planche

-usure des jantes

Visuel

MAFP10 SECURITE SUR CHANTIER DE FORAGE

13

BOP sys Sous

sys

Composant Fonction Mode de

défaillance

Cause Effets Déte

ction

F G D C Action correctives F

’

G

‘

D

‘

C

’

B.O

.P

Obtu

rate

ur

à m

âchoir

es (

ferm

eture

sur

tige)

Piston -entraînant

la mâchoire

Bloque en

position fermer

ou ouvrir

-fortement

-rupture

-erreur

d’opératio

n

-pas d’étanchait

-perte de temp.

-dommage ou

obturateur

/

4

*révision périodique

(maintenance

préventive)

*contrôler par des

test périodique

Orifice de fermeture

(conduite de fluide )

Passage

d’huile pour

la fermeture

Ne permanent pas

de passage

d’huile

-l’huile

mon pure

-

défaillance

primaire

-boucher

Rupture des

conduite de

commande

-nom fermeture

de puits

/

4

Déterminer la durée

de vie d’huile pour

*changement

périodique

*inspection au

réservoir d’unité

hydraulique

B.O

.P

Obtu

rate

ur

à

mâc

hoir

es

(fer

met

ure

sur

tige)

Les vis de

verrouillage

Bloquer les

mâchoires en

position

fermée

Usure -dépecer la

durée de

vis

-usage

relâchement des

mâchoire de la

position ferme

/

4 *contrôler le serrage

*détermine la durée

du vie (maintenance

préventive)

MAFP10 SECURITE SUR CHANTIER DE FORAGE

34

Conduite d’ouverture

(orifice)

Passage

d’huile pour

l’ouverture

Bouchage -huile nom

pure

-

défaillance

primaire

-rupture de

conduit de

commande

d’ouverture

-blocage des

mâchoire

position ferme

/

4

*détermine la durée

du vie d’huile pour

le changement

périodique

*inspection ou

réservoir d’unité

kommy

B.O

.P

Obtu

rate

ur

à m

âchoir

es

(pip

e ra

me)

Joints Assuré

l’étanchait

fuite -haut

pression

-mal

placement

-usure

Gaspiage d’huile

-baisse la

pression de

commande

Visu

el

3

-changement

périodique selon la

durée de vis

-contrôler la

pression de

commande

MAFP10 SECURITE SUR CHANTIER DE FORAGE

33

Les mâchoires Pratiquement

identique pour

fermer

l’espace

annulaire

-faible étanchait

-écrasement des

tige

-corrosion

-de

formation

des lèvre

de

mâchoire

-haute

pression

(défaillanc

e primaire

)

Perte de contrôle

de venue

-problème de

pissements

(poisson)

/

4

-changement

périodique selon

l’activité (nombre de

fermeture)

-formé des gens

spécialise pour la

commande des

obturateurs

B.O

.P

Obtu

rate

ur

à m

âchoir

es

(ces

aill

ante

)

Pistions Entraînement

les machine

Bloque en

position fermer

ouvrir

-fortement

-rupture

-erreur

d’opérateu

r

-pas d’étenderie

-déficit le

contrôle de

venue

-dommage ou

obturation

/

4

Révision périodique

(maintenance

préventive )

-contrôle par des

testes périodique

MAFP10 SECURITE SUR CHANTIER DE FORAGE

33

Conduite de

fermeture (orifice )

Passage

d’huile pour

la fermeture

Ne permet pas de

passage d’huile

-huile nom

pure

-boucher

-

défaillance

primaire

Rupture des

conduite de

commande nom

fermeture de

puits

/

4

-changement d’huile

selon la durée de vis

-inspection ou

réservoir d’unité

(kommy )

B.O

.P

Obtu

rate

ur

à m

âchoir

es (

cesa

illa

nte

)

Les vis de

verrouillage

Bloquer les

mâchoire un

position fermé

Relâchement des

mâchoire de la

position fermée

-dépasse la

durée de

vie

-usage

Nom fermeture

de puits

/

4

-contrôle périodique

de serrage

-changement selon

la durée de vie

Conduite d’ouverture

(orifice )

Passage

d’huile pour

l’ouverture

-ne Péret pas de

passage d’huile

-huile nom

pure

-broncher

-

défaillance

primaire

Rupture de

conduite de

commande

-blocage des

mâchoire en

position fermé

/

4

Changement d’huile

se durée de vis

--inspection au

réservoir d’unité

(kommey )

MAFP10 SECURITE SUR CHANTIER DE FORAGE

31

B.O

.P

Obtu

rate

ur

à m

âchoir

es (

cesa

illa

nte

) Les mâchoire Pour

fermeture

totale

(cisaillant )

Ne permet de

cisailler les tige et

de ferme le puits

-corrosion

-

déformatio

n des

Leine de

mâchoire

-usure

pression

est basse

Evénement

redoute

(éruption )

-dégâts aux

opérateur de

plancher

/

4

-teste déffecacite

-changement des

mâchoire selon

l’activité

Joint Assuré

l’étanchéité

fuite

Fuite -haute

pression

mal

placement

-usure

-gaspiage

d’huile

-baisser la

pression de

commande

visue

l

3

-changement

périodique selon son

durée de vis

-contrôle la pression

de commande

B.O

.P

Obtu

rate

ur

annula

ire

Piston Plastique Bloquer en

position ferme ou

ouvrir

-fermeture

-rupture

-erreur

humaine

-dommage ou

obturateur

annulaire

-perte de control

de débit de

venue

/

4

-contrôle périodique

par des teste de

fonctionnement

-révision

(changement)

périodique

MAFP10 SECURITE SUR CHANTIER DE FORAGE

33

Conduite de

fermeture (orifice )

Passage

d’huile pour

fermer

-ne permet pas le

passage d’huile

-huile nom

pure

-

défaillance

primaire

-boucher

-rupture des

conduite de

commande

-no fermeture de

puits en cas de

venue

/

4

Déterminer la durée

de vie d’huile pour

le changement

périodique

-inspection au

nervure d’unité

(kommey )

B.O

.P

Obtu

rate

ur

annula

ire

Garniture plastique

(même bien)

Fermeture sur

les déférent

ferme des

tiges

-faible ethnarchie

-ne ferme pas sur

les tiges

-pression

de

commande

est faible

-rupture

-user

-risque

d’éruption

-danger sur les

prenne et les

biens

/

4

-changement

parodique selon

l’activité

(maintenance

préventive )

Joints Assurée

l’ethnarchie

Fuites -haute

pression

-

écrasement

-axes de

chaleur

-perte d’huile

/

4

-contrôler la

pression de

commande

-déterminer la durée

de vis le changement

périodique

MAFP10 SECURITE SUR CHANTIER DE FORAGE

33

B.O

.P

Obtu

rate

ur

annula

ire

Conduite de

d’ouverture (orifice

Permet le

passage d’hile

pour ouvrire

le membrons

-huile nom pure

-piocher

-défaillance

primaire

-rupture de

conduit de

commande

-nom

fermeture

de puits un

cas de

venue

-de terminer la durée

de vis d’huile pour

le changement

périodique

-inspection au

réservoir d’unité

(kommy)

Koomey

Com

posa

nt

Fonction Mode

défaillance

Cause effet détection F G D C Action corrective F

’

G

’

D

’

C’

MAFP10 SECURITE SUR CHANTIER DE FORAGE

33

accu

mula

teu

rs

Stockage de

liquide (huile

et de l’air

(azote) en

pression 3000

pis

-Péret de

pression

-Ne débite

pas

(bloquée)

Fuite dans

le

membrane

La venue du

recharge de

l’azote

défectueuse

Les

obturateurs ne

fonction pas

manomètre Déterminer la dur »e de vie des

membrane pour le périodique

changement (maintenance

préventif)

-vérification

1 3 1 3

MAFP10 SECURITE SUR CHANTIER DE FORAGE

33

pom

pes

Remplissage

de

accumulateurs

Vélocité des

pompes

(tourne)

La vanne bay pass ouverte

(erreur humain) ou

défaillante

-défaillance de la vanne

d’admission

hygropueumatique

automatique (pour les

pompes gydropnematique

(pour les pompes

hydropnematique) –

défaillance de la vanne purge

de la vanne purge de

circuit H.P

-défaillance e la soupape de

sécurité (5500 pis) et ou de

vanne à 4 voise

-défaillance de regulatueur

de manifold

perte de pression de

recharges

La pression

stoker dans

les

accumula

tours est

erronés

(baisse haut.

De 3000

pis)

cavitation

des

pompes

chauffage

des pompe

Br

uit

e

ch

ale

ur

1

3

3

9

-contrôle l’état de la

venue baypasse par

une personne qualifie

-une test périodique

des vanne

-présence d’un

personne spécialise

(supérieure)en cours e

remplissage

-emepche la ramant de

chaleur par la

convection

1 2 1 2

MAFP10 SECURITE SUR CHANTIER DE FORAGE

33

pom

pes

-arrête des

popes à des

valeurs de

pressons

erroné

-la vanne d’admission

hydropnematique n’est pas

talonné (pour les pompe

hydropnematique

-défaillance niveau de coffret

de demarage (pour les

pompes électrique)

-la pression

stoker n’est

pas

convenable

-du striction

du

membrane

de

séparation

(azote/huile)

par la

pression

élève

Ma

no

mè

tre

1 2 2 4 -vérifie l’ étalonnage

de la vanne d’amission

hydropneumatique par

un personne qualifié

déterminer le points

gitique du coffret et sa

durée de vie

1 2

1 2

L’incapacité

des pompes

d’attendre la

voulue

Alimentation d’énergie

insuffisante (air effet) de

vanne de pré charge est basse

La pression

stocker

Ma

no

mè

tre

1 3 2 6 Sensibilisation des

personnes

1 3 1 3

MAFP10 SECURITE SUR CHANTIER DE FORAGE

33

pom

pes

-fuite des

pompes

-le joint converile de la

vanne en dommage

-emblage de line d’aspiration

use ou en dommage

Problème de

proprite

-cavitation

des pompes

2 3 3 18 Détermine la durée de

vie des joints pour un

changement périodique

-maintenance

préventive

-vérification

1 2 2 4

Mote

ur

élec

triq

ue

Actionner la

pompe

électrique

-arrêt de

moteur

défaillance de coffret de

demarage

-mano-cantavt de faillant

-pas d’alimentation

électrique

Remplissag

e des

accumulateu

rteurs

inférieur de

3000 pis

Br

uit

2 3 2 12 Défié les point getique

du coffret pour les

inspection

1 3 1 3

Marcher

(tourner )

irregularem

ent

-fluxion( perturbation )de

tension

-l’empon de coffret de

démarrage malajuter

Endommage

r les

membranes

des

accumulateu

rs

Br

uit

2 3 2 12 Sensibiliser et

informer le groupe de

travail ou besoin

energitique assure une

sur vaillance pendant

la remplissage des

accumulateurs

1 3 1 3

MAFP10 SECURITE SUR CHANTIER DE FORAGE

34

Les

van

ne

de

man

ifold

Manipulation

des

équipement

des contrôle

de venue

(ouverture/fer

meture)

(inter-

folrring)

problems de

debits

-les d2brqis dans les vannes

-des positif d2tqn chietes

endommage

-le vier d commande mal

ajuster

-la baguette e le voir

endommage

Encrasseme

nt des tige

de forage

par es

obturateurs

-défaillance

mécanique

au B.O.P

1 3 4 12 -respecter la durée de

changement des filtres

d’huile

-informer des gens

spécialise

-l’interdiction de

manipulation des

vanne à 4 voies sauf

les personnes qualifiés

1 2 4 8

Rés

ervoir

stockage

d’huile

Pert d’huile -défaillance de vanne de

purge ou de nettoyage ou de

vanne d4qsp2rqtion

-orifice dans le corps

Problèmes

d’hygiène

(propriété)

Vi

sue

l

-contrôle périodique

(chaque mois )

1 1 2 2

Conclusion

Malgré toutes les précautions prises au cours du forage,

l’éventualité des accidents ne peut pas être totalement

écartée, pour cela la meilleure solution reste de former

un personnel compétant, conscient qui maitrise leur

domaine dans les normes de sécurité .et d’ailleurs en

coté d’équipement on doit définir des méthodes pour

identifier les risque sur les équipements de forage

(AMDEC ) dans le but d’exécuter toutes les opérations

de forage en toute sécurité.

Related Documents