Kontakt stali nierdzewnej z innymi materiałami metalowymi Seria: Materiały i zastosowania, zeszyt 10 Metal 1 Anoda Metal 2 Katoda Elektrolit e -

Welcome message from author

This document is posted to help you gain knowledge. Please leave a comment to let me know what you think about it! Share it to your friends and learn new things together.

Transcript

-

Kontakt stali nierdzewnej z innymi materiałami metalowymi

Seria: Materiały i zastosowania, zeszyt 10Diamant Building · Bd. Aug. Reyers 80 · 1030 Bruksela · Belgia ·Telefon +32 2 706 82-67 · Fax -69 · e-mail [email protected] · www.euro-inox.org

ISBN 978-2-87997-328-9

Metal 1Anoda

Metal 2Katoda

Elektrolit

e-

-

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

Euro Inox

Euro Inox jest stowarzyszeniem zajmującym się roz-wojem europejskiego rynku stali nierdzewnych. Człon-kami Euro Inox są następujące organizacje i instytucje:

• europejscy producenci stali nierdzewnych• krajowe organizacje zajmujące się rozwojem stali

nierdzewnych• stowarzyszenia zajmujące się wprowadzaniem

dodatków stopowych Głównym celem działania Euro Inox jest rozwijanie

świadomości na temat wyjątkowych własności stali spe-cjalnych i propagowanie ich szerszego zastosowaniaoraz zdobywanie nowych rynków. Aby osiągnąć ten cel,Euro Inox organizuje konferencje i seminaria oraz wyda-je przewodniki w formie drukowanej i elektronicznej, dlaumożliwienia architektom, projektantom, zaopatrze-niowcom, producentom oraz użytkownikom lepszego za-znajomienia się z tym materiałem. Euro Inox wspierarównież techniczne i rynkowe prace badawcze.

Członkowie zwyczajni

Acerinoxwww.acerinox.com

Aperamwww.aperam.com

Outokumpu www.outokumpu.com

ThyssenKrupp Acciai Speciali Terniwww.acciaiterni.com

ThyssenKrupp Nirostawww.nirosta.de

Członkowie stowarzyszeni

Acroniwww.acroni.si

British Stainless Steel Association (BSSA)www.bssa.org.uk

Cedinoxwww.cedinox.es

Centro Inoxwww.centroinox.it

Informationsstelle Edelstahl Rostfreiwww.edelstahl-rostfrei.de

International Chromium Development Association (ICDA)www.icdachromium.com

International Molybdenum Association (IMOA)www.imoa.info

Nickel Institutewww.nickelinstitute.org

Paslanmaz Çelik Derneği (PASDER)www.turkpasder.com

Polska Unia Dystrybutorów Stali (PUDS)www.puds.pl

SWISS INOXwww.swissinox.ch

ISBN 978-2-87997-328-9 978-2-87997-263-3978-2-87997-322-7978-2-87997-323-4978-2-87997-324-1978-2-87997-325-8978-2-87997-326-5978-2-87997-327-2978-2-87997-329-6978-2-87997-330-2

wersja angielskawersja holenderskawersja francuskawersja czeskawersja fińskawersja szwedzkawersja tureckawersja włoskawersja hiszpańska

-

1

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

Spis treści

1 Wstęp 22 Podstawy korozji galwanicznej 33 Istotne czynniki i przykłady 53.1 Rezystancja elektrolitu 53.2 Czas zwilżania i środowisko 63.3 Kinetyka reakcji elektrodowych 83.4 Stosunek powierzchni katody do anody 84 Praktyczne przykłady dla różnych zastosowań 104.1 Woda i oczyszczanie ścieków 114.2 Elementy pracujące w warunkach

atmosferycznych 144.3 Stal nierdzewna w budownictwie i konstrukcjach 154.4 Stal nierdzewna w zastosowaniach

transportowych 185 Zapobieganie korozji galwanicznej 226 Literatura 23

Źródła zdjęć:Atomium asbl / vzw, Bruksela (B)

Centro Inox, Mediolan (I)

Bundesanstalt für Materialprüfung und -forschung,

Berlin (D)

David Cochrane, Sidcup (UK)

Benoît Van Hecke, Hasselt (B)

Outokumpu, Tornio (FIN)

Thomas Pauly, Bruksela (B)

Christoph Seeberger, Monachium (D)

ThyssenKrupp Nirosta GmbH, Krefeld (D)

Schöck Bauteile GmbH, Baden-Baden (D)

Viega GmbH & Co. KG, Attendorn (D)

Kontakt stali nierdzewnej z innymi materiałami metalowymiSeria: Materiały i zastosowania, zeszyt 10© Euro Inox 2011

Przetłumaczono na podstawie ARLT, N. / BURKERT, A. /ISECKE, B., Edelstahl Rostfrei in Kontakt mit anderen Werkstoffen (Merkblatt 829), Düsseldorf, Informations-stelle Edelstahl Rostfrei, wydanie czwarte 2005Polskie tłumaczenie: Zbigniew Brytan, CTP, Warszawa, Polska

Wydawca:Euro Inox, Diamant Building, Bd. Aug. Reyers 80,

1030 Bruksela, Belgia

Telefon +32 2 706 82 67, Fax +32 2 706 82 69

Uwagi o prawie autorskimOpracowanie niniejsze jest objęte prawem autorskim.Euro Inox zastrzega sobie wszelkie prawa do tłumacze-nia na wszystkie języki, przedruku, użycia ilustracji, cy-towania lub rozpowszechniania. Żadna część tej publi-kacji nie może być powielona, przechowywana wsystemach wyszukiwawczych ani przekazywana w żadeninny sposób: elektroniczny, mechaniczny, za pomocą fo-tokopii czy nagrań bez uprzedniej pisemnej zgody wła-ściciela praw autorskich tj. Euro-Inox, Luksemburg. Na-ruszenie tych praw może podlegać procedurze prawnej wzakresie odpowiedzialności za wszelkie szkody pienięż-ne wynikające z tego naruszenia jak również poniesieniakosztów i opłat prawnych oraz podlega ściganiu w ra-mach przepisów luksemburskiego prawa autorskiegooraz przepisów obowiązujących w Unii Europejskiej.

ZastrzeżenieEuro Inox dołożył wszelkich starań, aby informacje za-warte w tej publikacji były technicznie poprawne. Jed-nakże, zwraca się uwagę czytelnika, że materiał zawartyw niniejszym opracowaniu stanowi tylko ogólną infor-macje. Euro Inox, jego członkowie, personel i konsultan-ci nie ponoszą żadnej odpowiedzialności za jakiekolwiekstraty, zniszczenia lub szkody wynikające z zastosowa-nia informacji zawartych w niniejszym opracowaniu.

-

2

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

1 Wstęp

Złożone wymagania projektowe mogą za-kładać konieczność połączenia różnych ma-teriałów metalowych w jeden komponent.Zdarza się, że takie połączenie jest powodo-wane jedynie dostępnością danych elemen-tów, na przykład elementów złącznych lubpodkładek. W pewnych przypadkach takiemieszane połączenie różnych materiałówmoże prowadzić do korozji jednego z nich.Takie zjawisko powodowane jest korozją gal-waniczną, w której dwa różne materiały two-rzą ogniwo galwaniczne.

Wynikiem powstania ogniwa galwanicz-nego jest możliwość wystąpienia przyśpie-szonej korozji mniej szlachetnego materiału.Jego szybkość korozji będzie znacznie więk-sza, niż jaką wykazuje on bez kontaktu z bar-dziej szlachetnym metalem. Zniszczenia po-wodowane korozją takie jak krytycznepogorszenie wyglądu zewnętrznego, prze-cieki rurociągów lub pękanie elementówzłącznych mogą drastycznie ograniczyć czaseksploatacji elementów i prowadzić do ich

1Przyśpieszona korozja metalu w wyniku oddziaływania ogniwa korozyj-nego. Korozja może być powodowana także przez ogniwa stężeniowe, ak-tywacyjno-pasywne i tlenowe ogniwa stężeniowe.

przedwczesnej wymiany. W większości za-stosowań technicznych stale nierdzewne wpołączeniu z innymi metalami wykazują bar-dziej dodatni potencjał korozyjny, skutkiemtego jest zwykle niebezpieczeństwo korozjimateriału, z którym się stykają.

Ryzyko wystąpienia korozji galwanicznejzależy od wielu czynników. Oprócz zastoso-wanych materiałów, elementem krytycznymjest środowisko i konstrukcja elementów.Dlatego też trudno jest a priori ocenić kom-patybilność użytych materiałów. W tej publi-kacji opisano podstawy korozji galwaniczneji główne czynniki, jakie umożliwiają projek-tantom oszacowanie ryzyka pojawienia siękorozji.

-

e –

elektronów z anody do katody. Występującereakcje elektrochemiczne są takie same jakte, które naturalnie wystąpiłyby w metalu od-izolowanym, jednak w tym przypadku atakkorozyjny na anodzie jest znacznie przy-śpieszony. W niektórych przypadkach po-wstanie ogniwa galwanicznego powodujekorozję materiałów, które normalnie są od-porne na korozję w danym środowisku. Mo-że to dotyczyć materiałów w stanie pasyw-nym takich jak aluminium, które mogą byćlokalnie spolaryzowane w pewnych środo-wiskach. W takich przypadkach można ob-serwować zjawiska korozji lokalnej - szczeli-nowej i wżerowej. Nie wystąpiłyby one bezprzesunięcia potencjału korozyjnego w wy-niku powstania ogniwa galwanicznego.

Korozja galwaniczna zachodzi, jeżeli:• w danym układzie metale charaktery-

zują się różnym potencjałem korozyj-nym,

• między metalami występuje przewo-dzące połączenie,

• przewodzący prąd elektryczny elektro-lit (warstewka wilgoci) łączy oba meta-le.

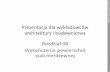

Rysunek 1 przedstawia trzy czynniki wy-magane dla wystąpienia korozji galwanicz-nej.

Jeżeli wystąpi korozja galwaniczna tomniej szlachetny materiał – anoda – prefe-rencyjnie ulega korozji, podczas gdy mate-riał bardziej szlachetny – katoda – jest nawetchroniony przed korozją. Właściwie to pod-stawą ochrony katodowej jest zastosowanieanody protektorowej, która korodując zapo-biega korozji drugiego materiału.

Kontakt metali o różnym potencjale elek-trochemicznym w środowisku przewodzą-cym prąd elektryczny powoduje przepływ

2 Podstawy korozji galwanicznej

Rysunek 1: Czynniki wymagane dla wystąpieniakorozji galwanicznej.

3

Elektrolit

Metal 1 Metal 2

Anoda Katoda

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

GrafitStopy niklu Alloy 625/C-276

Super-austenityczna stal nierdzewnaTytan

Stop niklu Alloy 400Austenityczna stal nierdzewna gatunku 1.4404 (316 L), w stanie pasywnym

NikielBrąz Ni-Al

Miedzionikiel 90/10Brąz AlMiedź

Odlewana austenityczna stal nierdzewnaOłów

CynaStal węglowa

StaliwoAl-2,7 Mg

CynkAluminium

Magnez

-2000 -1500 -1000 -500 0 500

Potencjał NEK (mv)

(Metal 1 = anoda, metal 2 = katoda)

Metal 1 Metal 2 Metal 1 Metal 2 Metal 1 Metal 2 Metal 1 Metal 2

Izolator

ElektrolitElektrolit Elektrolit Elektrolit

… bez styku przewodzącegoprąd elektryczny

… w metalach, które niewykazują różnicy potencjałów

… bez połączenia przez elektrolitWarstwaochronna

Korozja galwaniczna nie wystąpi …

4

W przeciwieństwie do powszechnegoprzekonania, różnica potencjałów w ogniwiegalwanicznym nie jest dobrym wskaźnikiemfaktycznego ryzyka wystąpienia korozji gal-wanicznej. Wskazuje ona jedynie czy należybrać pod uwagę lub nie takie niebezpie-czeństwo. Należy pamiętać, że powszechniedostępne tablice standardowych potencja-łów metali podają jedynie przybliżoną różni-cę potencjałów. Decydującym czynnikiemnie jest różnica potencjałów w standaryzo-wanych warunkach badawczych, lecz fak-tyczna różnica potencjałów w rzeczywistychwarunkach eksploatacji. Z tej przyczyny do-świadczalne tablice szeregu napięciowegometali opracowano dla typowych środowiskeksploatacji, np. dla wody morskiej. Lokali-zują one potencjały różnych metali w danymśrodowisku (rysunek 2).

Znajomość czynników wymaganych dopowstania korozji galwanicznej oraz właści-we zrozumienie przykładu z rysunku 3 umoż-liwia określenie środków zapobiegawczych,co omówiono w rozdziale 5.

Rysunek 2: Szereg napięciowy metaliw wodzie morskiej przy 10 °C [11].

Rysunek 3: Warunki w jakich niewystąpi korozja galwa-niczna.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

5

Rysunek 4: Wpływ rezystancji elek-trolitu na polaryzacjęanodową.

tencjału na anodzie jest ograniczone, rysu-nek 4.

Wielkość potencjałów anody i katody jestwyznaczona przez niezależny pomiar na po-wierzchni każdej elektrody, przy odizolowa-nej anodzie. W obszarze przejścia obserwu-je się skok wartości potencjału. Jeżeli międzykatodą i anodą zaistniej przewodzące połą-czenie to obserwuje się słabą polaryzacjęanody w kierunku wyższych wartości, w elek-trolitach o wysokiej rezystancji (takich jak

skondensowana warstwa wody na po-wierzchni). W przypadku warstw elektrolitówo niskiej rezystancji (woda morska) dochodzido bardzo silnej polaryzacji. Im wyższa po-laryzacja tym wyższa szybkość korozji ano-dy, gdy materiał jest w stanie aktywnym lubwiększe jest prawdopodobieństwo osiągnię-cia krytycznego potencjału korozji (inicjują-cego korozję), jeżeli materiał jest w staniepasywnym. Tablica 1 przedstawia wartościprzewodności właściwej różnych typów wody.

AnodeAnodeAnodeAnode

3 Istotne czynniki i przykłady

Zgonie z prawem Faraday’a procesy ko-rozji elektrochemicznej są bezpośredniozwiązane z przeniesieniem ładunku, to zna-czy przepływem prądów. Z tego powodu dopomiaru korozji często stosuje się prąd lubgęstość prądu korozyjnego. W warunkachkorozji galwaniczne, całkowity prąd korozyj-ny Itot jest sumą cząstkowego prądu korozjiwłasnej Is (część korozji niezależna od kon-taktu z innym metalem) i cząstkowego prąduogniwa Iel (część korozji wywołana prądemogniwa między stykającymi się metalami(równanie 1)).

Itot = Is + Iel (Równanie 1)

Intensywność korozji ogniwa jest okre-ślona przez różnicę potencjałów międzydwoma metalami (ΔU), rezystancję elektro-litu (Rel) i rezystancję (opór) polaryzacji od-powiednio anody (Rp,a) i katody (Rp,c) (Rów-nanie 2).

Iel = (Równanie 1)

Na podstawie tego równia można opisaćczynniki determinujące korozję galwaniczną.Czynniki te są decydujące pod względem oce-ny czy zjawisko korozji stanie się realnym za-grożeniem dla danego przypadku. Wpływ po-szczególnych czynników zostanie omówionyindywidualnie.

3.1 Rezystancja elektrolitu

Niebezpieczeństwo korozji galwanicznejzmniejsza się ze wzrostem oporu elektrolitu.Dzieje się tak, ponieważ zmniejsza się za-sięg prądu galwanicznego a przesunięcie po-

Niska rezystancja Silna korozja galwaniczna

Wysoka rezystancja Słaba korozja galwaniczna

Anoda izolowana

Katoda Anoda Katoda

Brak korozji galwanicznej

U

x

�URel + Rp,a + Rp,c

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

3.2 Czas zwilżania i środowisko

Zarówno długość czasu oddziaływaniajak i rezystancja elektrolitu są zależne od wa-runków lokalnych. W środowisku morskim,przemysłowym lub wewnątrz budynków pływalni prawdopodobieństwo korozji gal-wanicznej jest znacznie wyższe niż dla środowiska atmosfery wiejskiej. Rysunek 6przedstawia wpływ środowiska eksploatacjina szybkość korozji cynku w kontakcie orazbez kontaktu ze stalą nierdzewną. Można za-uważyć, że udział korozji ogniwa (różnicamiędzy szybkościami korozji) przewyższaudział korozji własnej (to znaczy szybkośćkorozji cynku niestykającego się ze stalą nie-rdzewną) w atmosferze nadmorskiej i pry-skającej wody morskiej.

Poza środowiskiem powietrza atmosfe-rycznego równie ważny jest sam projekt elementu. Czynniki, które ułatwiają szybkoosuszyć warstwę wilgoci (odpowiednie na-

6

Środowisko Przewodność właściwa w (� ·cm)–1

Woda czysta 5 · 10–8

Woda zdemineralizowana 2 · 10–6

Woda deszczowa 5 · 10–5

Woda pitna 2 · 10–4 –1 · 10–3

Woda rzeczna 5 · 10–3

Woda morska 3,5 · 10–2 –5 · 10–2

Istnieje silna zależność między rezystan-cją elektrolitu oraz czasem zwilżania po-wierzchni. Ma to decydujące znaczeniewszędzie tam, gdzie elementy nie są stalezwilżane przez ciecze. Tak jak wspomniano wopisie warunków wymaganych dla zaistnie-nia korozji galwanicznej, kluczową rolę od-grywa warstwa elektrolitu. Bez takiej war-stwy korozja galwaniczna nie występuje.Oznacza to w praktyce, że łączenie ze sobąróżnych materiałów metalowych bez obec-ności warstwy elektrolitu nie jest niebez-pieczne pod względem korozji. Jest to typo-we dla wnętrz gdzie nie występuje zjawiskokondensacji. Dla opraw oświetleniowych lubelementów wystroju wnętrz, można prak-tycznie łączyć ze sobą wszystkie materiały,w normalnie napowietrzonym i ogrzanymśrodowisku bez ograniczeń ze względu nawystąpienie korozji (rysunek 5).

Tablica 1: Typowe wartości przewod-ności właściwej różnych typów wody.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

Stal cynkowana ogniowo

Stal cynkowana ogniowo / stal nierdzewnaStosunek powierzchni anoda / katoda = 1:6

30

25

20

15

10

5

0Atmosfera

miejskaObszar

przybrzeżnyStrefa pryskającej

wody morskiejPobliże stalowni

Lokalizacja

Szyb

kość

kor

ozji

w µ

m/r

ok

7

Rysunek 5: W normalnie napowie-trzonym i ogrzewanymśrodowisku wnętrz niewystępują elektrolity apołączenie stali nie-rdzewnej z innymi mate-riałami metalowymitakimi jak pomalowanastal węglowa zwykle niepociąga za sobą korozjigalwanicznej.

Rysunek 6: Szybkość korozji stali cynkowanej ogniowo wkontakcie i bez kontaktuze stalą nierdzewną, w różnych środowiskach.

powietrzenie, brak szczelin, swobodne od-prowadzenie wody deszczowej) obniżająryzyko korozji. Trwale wilgotne obszaryszczelin, obszary zakryte, brudne po-wierzchnie i zalegająca (stojąca) woda mo-gą poważnie przyśpieszyć szybkość koro-zji galwanicznej.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

3.4 Stosunek powierzchni katody do anody

Gęstości prądu ogniwa iel (związana z po-wierzchnią elektrod) jest stosunkiem obsza-ru powierzchni katodowej (Ac) do anodowej(Aa). Wpływa on silnie na szybkość korozjigalwanicznej (Równanie 3).

iel = (Równanie 3)

Jeżeli katodowy obszar powierzchni (me-tal bardziej szlachetny w ogniwie galwanicz-nym) jest bardzo mały w porównaniu do anodowego obszaru powierzchni (mniejszlachetnego metalu) to nie obserwuje się

Stal nierdzewna

Stal nierdzewnaStal ocynkowana

Stal ocynkowana

8

Metal 1 Metal 1

Metal 2

Elektrolit

3.3 Kinetyka reakcji elektrodowych

Kinetyka reakcji elektrodowych jest opi-sana Równaniem 3 przez wartości rezystan-cji polaryzacji anody i katody. Nawet nie-wielka różnica potencjałów rzędu 100 mVmoże doprowadzić do korozji, podczas gdymetale o znacznie większej różnicy poten-cjałów mogą być łączone ze sobą bez pro-blemu. W rzeczywistości różnica potencja-łów nie dostarcza informacji o kinetycekorozji galwanicznej. Kinetyka reakcji zależyod samego metalu. Na przykład, na tytanieproces redukcji tlenu zachodzi trudniej niżdla miedzi. Tłumaczy to, dlaczego stale wę-glowe korodują dużo szybciej w kontakcie zmiedzią niż z tytanem, pomimo że posiadaon wyższy dodatni potencjał niż miedź.

W tym kontekście, tworzenie warstwyskorodowanej na powierzchni odgrywa tak-że ważną rolę. Może ona znacząco zmienićpotencjał metalu i być przeszkodą dla reak-cji anodowej lub katodowej.

Rysunek 7: Jeżeli katoda (metal 2)jest mniejsza od anody(metal 1) to nie obser-wuje się efektów korozji.

Rysunek 8a, 8b: Elementy złączne ze stalinierdzewnej na dużowiększym elemencie zestali ocynkowanej zwyklenie powodują korozji.

·�U

Rel + Rp,a + Rp,cAcAa

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

ku łączenia materiałów, elementy złącznezawsze powinny być wykonane z materiałubardziej szlachetnego, więc powierzchniakatodowa będzie mniejsza.

Sytuacja przeciwna może powodowaćproblem. Jeżeli mała powierzchnia anodyjest otoczona dużą powierzchnią katodowąto może wystąpić korozja galwaniczna, jakpokazano na rysunku 9.

Typowy przykład takiej sytuacji pokazanona rysunku 10. W tym przypadku jest oczy-wiste, że w warunkach korozyjnych materiałbędący w kontakcie ze stalą może ulegaćprzyśpieszonej korozji.

Stal nierdzewna

DrewnoStal ocynkowana

Stal nierdzewna

Stal ocynkowana

Metal 2 Metal 2

Metal 1

Elektrolit

9

zjawiska korozji. Taką sytuację przedstawio-no na rysunku 7.

Typowym przykładem jest zastosowanieelementów złącznych ze stali nierdzewnej dołączenia aluminium lub ocynkowanej staliwęglowej. Na rysunku 8 przedstawiono dwapraktyczne przykłady. Materiały te w zasa-dzie nawet w warunkach korozyjnych nie po-wodują korozji galwanicznej.

W warunkach rzeczywistych czasem by-wa trudno jednoznacznie oszacować czynneproporcję powierzchni anodowej i katodo-wej. Jednak ze względów praktycznych jestto nawet niekonieczne. Zwykle wystarczarozpatrywać ogólnie cały układ. W przypad-

Rysunek 9: Należy się spodziewać,że korozja galwanicznawystąpi, jeżeli anoda(metal 1) jest mniejsza a katoda (metal 2) jestwiększa.

Rysunek 10a, 10b: Praktyczne przykłady sytuacjiz rysunku 9 (ocynkowana stalwęglowa stykająca się zestalą nierdzewną w środowi-sku atmosfery morskiej).

Rysunek 11: W celu przeciwdziałaniakorozji galwanicznej dołączenia paneli ze stalinierdzewnej należy sto-sować elementy złącznejedynie ze stali nierdzew-nej.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

10

4 Praktyczne przykłady dla różnych zastosowań

Dostępne są liczne badania laboratoryj-ne oraz praktyczne przykłady zastosowańopisujące zjawiska korozyjne podczas łącze-nia stali nierdzewnych z innymi materiała-mi. W tablicach od 2 do 5 przedstawiono kilka stosownych przykładów. Wszystkie wyniki dotyczą stabilizowanych stali nie-rdzewnych o normalnym stężeniu węgla. W praktyce można je także zastosować dla

gatunków o obniżonym stężeniu węgla ta-kich jak 1.4307 lub 1.4404. Więcej informa-cji można znaleźć w stosowanej literaturze,gdzie przytoczony układ korozyjny jest roz-patrywany jako całość.

Na podstawie praktyki, poza wartościamiliczbowym zawartymi w tablicach możnasformułować bardziej ogólne wnioski, któreopisano w kolejnych częściach tej broszury.

Ogniwo galwaniczne Środowisko Stosunek powierzchni Szybkość korozji (mm/rok)

1.4016 Stal węglowaZn 99.9Al 99.9Cu-DGPTi

Woda pitna, napowietrzona

1:1 0,470,260,170,07

-

11

Ogniwo galwaniczne Stosunek powierzchni Szybkość korozji (mm/rok)

1.4439 Stal węglowa 1:14:1

10:1

0,310,752,10

1.4439 AlMg 4,5 Mn 1:14:1

10:1

0,170,260,95

1.4439 CuNi 10 Fe 4:1 0,07

1.4439 CuZn 20 Fe 4:1 0,18

Ogniwo galwaniczneSzybkość korozji (mm/rok)

X6CrMo17-11.4113

X2CrTi121.4512

X5CrNi18-101.4301

Stal węglowaStal cynkowana ogniowoZnAl 4 Cu 1AlMg 1Cu-DGPCuZn 40

0,620,510,660,150,040,04

0,660,510,660,290,040,04

0,690,550,690,290,040,04

4.1 Woda i oczyszczanie ścieków

Oddziaływanie korozyjne wody na stalnierdzewną może znacznie się zmieniać wzależności od jej składu: woda deminerali-zowana bez zanieczyszczeń nie jest korozyj-na (z wyjątkiem bardzo wysokich tempera-tur). Woda pitna oraz wody o podobnymskładzie zawierają umiarkowane stężenie jo-nów chlorkowych (maks. 250 mg/L, zgodniez Dyrektywa UE dotyczącą jakości wód pit-nych). W niesprzyjających warunkach mogąone doprowadzić do korozji wżerowej iszczelinowej a pod wpływem łącznego od-działywania wysokiej temperatury i stężeniachlorków do korozji naprężeniowej. W więk-szości przypadków austenityczne gatunkistali CrNiMo takie jak 1.4401, 1.4404 i

1.4571 są odporne na korozję, jeżeli będąpoddane prawidłowej obróbce. Istnieją tak-że liczne przypadki udanego zastosowaniagatunku 1.4301.

W wodzie pitnej ryzyko korozji galwa-nicznej jest umiarkowane. Od wielu lat z powodzeniem, bez awarii w wyniku korozjigalwanicznej (rysunek 12) stosuje się połą-czenia stali nierdzewnej z miedzią, stopamimiedzi oraz tombakiem w zastosowaniachtakich jak rury ciepłej i zimnej wody, złączkirurowe oraz zbiorniki. W wodzie o niskim stę-żeniu tlenu można stosować połączenia sta-li węglowej ze stalą nierdzewną, podczasgdy łączenie stali ocynkowanej i stopów alu-minium może skutkować korozją galwanicz-ną aluminium [2].

W systemach ścieków komunalnych wa-

Tablica 4: Szybkość korozji różnych materiałów metalowych w kontakcie ze stalą nierdzewną w roztworze wodnym NaCl 5 % obj., NaCl o tempe-raturze 35 °C, stosunek powierzchni 1:1 (DIN 50919).

Tablica 5: Szybkość korozji różnych materiałów w kontakcie ze stalą nierdzewną gatunku 1.4439 w Morzu Północnym (próba terenowa), czas trwania 1 rok.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

Mat

eria

ł o d

użej

pow

ierz

chni

Materiał o małej powierzchni

Stal węglowa /żeliwo

Zn / stal ocynkowana Al Cu

Stal nierdzewna

Stal węglowa / żeliwo +* +* – o / – +*

Zn / stal ocynkowana – + – o* +*

Al – o / – +* – +*

Cu – – – +* +*

Stal nierdzewna – – – o +

Stal w betonie – – – + +

12

runki pracy są mniej oczywiste. Takie wodycharakteryzują się różnym składem, niektó-re wykazują wysokie przewodnictwo i nie-bezpieczeństwo korozji galwanicznej jesttakże podwyższone, z powodu wysokiejogólnej korozyjności ścieków dla wielu ma-teriałów. W tablicy 6 podano kompatybilnośćróżnych materiałów w napowietrzonych ście-kach. W przypadku połączeń lutowanych de-cydującym czynnikiem jest dobór lutu od-pornego na korozję.

Legenda: + dobra o niepewna – słaba * Łączenie tych materiałów ma niewielki wpływ na przyśpieszenie korozji, ale ich połączenie nie jest zalecane z powodu wyso-

kiej szybkości korozji własnej materiału mniej szlachetnego w takiej parze.

Rysunek 12: W instalacjach wodociągo-wych z powodzeniem stosujesię połączenia stali nierdzew-nej z miedzią i jej stopami np.brązem ołowiowym.

Tablica 6: Kompatybilność materiałów w środowisku napowietrzonych ścieków.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

1000 mm150 mm0,2 mm

Stosunek powierzchni katoda / anoda

Szyb

kość

kor

ozji

w g

/m2 h

2,5

2

1,5

1

0,5

00 2 4 6 8 10 12

13

Woda morska (o stężeniu chlorków około16000 mg/L) oraz podobne wody o wysokimstężeniu chlorków powodują silną korozjęstali i zwykle wymagają użycia gatunków wysokostopowych takich jak EN 1.4462,1.4439, 1.4539, i 1.4565 lub stopów niklu.Zalecenia dla przeciwdziałania korozji róż-nych materiałów metalowych w systemachwodnych są zawarte w normie EN 12502,części 1 do 5 [2]. Ryzyko korozji galwanicz-nej zasadniczo zależy od przewodności wo-dy (zobacz rozdział 2). Pod tym względemwoda demineralizowana jest zwykle bez-pieczna.

Środowiska o wysokiej przewodności ta-kie jak woda morska sprzyjają korozji gal-wanicznej. Dotyczy to nie tylko elementów zestopów aluminium, cynku lub ocynkowanychstali węglowych, ale także z miedzi i brązuołowiowego. Rysunek 13 przedstawia wpływstosunku powierzchni anody i katody orazodległości między nimi na szybkość korozjipołączenia stali nierdzewnej ze stalą węglo-wą. Można zauważyć, że w środowisku o wy-sokim przewodnictwie odległość między ka-todą i anodą ma wpływ na szybkość korozji.Elementy metalowe mogą ulegać korozji gal-wanicznej nawet, jeżeli są od siebie oddalo-ne pod warunkiem, że między mini występu-je elektrycznie przewodzące połączenie (naprzykład przez zwykły grunt).

W systemach uzdatniania wody, gdziewystąpi kontakt stali nierdzewnej z aktyw-nym węglem, powszechnie używanym w fil-trach wodnych występuje ryzyko korozjiogólnej. W niektórych przypadkach luźnecząstki materiału filtracyjnego mogą miećkontakt ze stalą nierdzewną. Duża po-wierzchnia styku takich cząstek może od-działywać jak katoda i przesuwać polaryza-

cję stali nierdzewnej w kierunku wartości do-datnich z 200 do 300 mV. Takie przesunięciemoże wywołać korozję szczelinową i wżero-wą gatunków ferrytycznych i nierdzewnychstali austenitycznych bez dodatku molibde-nu, nawet w środowisku o niskim stężeniuchlorków. Przykład takiego procesu przed-stawiono na rysunku 14. Uszkodzenia koro-zyjne w zakładach wodociągowych w nie-których zbiornikach z wodą zasilającą ośrednim stężeniu chlorków 150 mg/L wystę-powały głównie w elementach złącznych zestali nierdzewnej łączących płytę podstawyfiltru ze zbrojonym betonem. Korozję wżero-wa i szczelinową obserwowano jedynie wzbiornikach filtracyjnych, w których zastoso-wano aktywny węgiel i mógł on mieć kontaktz elementami złącznymi podczas operacjipłukania. Na różne podzespoły i elementyzłączne zastosowano stale 1.4301, 1.4571 i1.4401, ale raz przez pomyłkę użyto ferry-tycznej stali nierdzewnej gatunku 1.4016.Nie jest zaskakujące, że był on najbardziejzaatakowany przez korozję.

Rysunek 13: Wpływ stosunku po-wierzchni anody i katodyoraz odległości międzynimi na szybkość korozjistali węglowej stykającejsię ze stalą nierdzewną wśrodowisku wody mor-skiej (trwałe zanurzeniew Morzu Północnym).

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

14

Rysunek 14: Korozja galwaniczna ele-mentów złącznych ze stalinierdzewnej w zbiornikufiltracyjnym, w instalacjiuzdatniania wody, gdziezastosowano aktywny węgiel: złącze (po lewej) irozmontowana śruba ko-twicząca ze stali nierdzew-nej 1.4016 (po prawej)wykazują znaczny ubytekmateriału w wyniku koro-zji.

4.2 Elementy pracujące w warunkach atmosferycznych

Pomimo, że elektrolit jest typowo na sta-łe obecny w przewodach i zbiornikach na me-dium wodne to niekoniecznie jest to przypa-dek elementów pracujących w warunkachatmosferycznych. W takich warunkach koro-zja może wystąpić jedynie podczas wysta-wienia na działanie wilgoci. Powierzchnianiekoniecznie musi mieć bezpośredni styk zdeszczem lub pryskającą wodą. Często napowierzchni w wyniku absorpcji pary wodnejz powietrza może powstać mikroskopowawarstwa wilgoci lub też wystąpić widocznakondensacja. Zanieczyszczenia i higrosko-pijne osady obecne na powierzchni mogąmieć znaczący wpływ na czas trwania ta-kiej warstwy wilgoci. Słabe napowietrzenieszczelin, np. pod podkładkami lub międzyblachami łączonymi na zakładkę może do-prowadzić do praktycznie trwałej obecnościwilgoci. W przeciwieństwie do korozji ele-mentów w systemach wodnych, powstałeogniwa mogą obejmować bardzo ograniczo-ną powierzchnię. Dwa materiały oddziałująna siebie w bardzo ograniczonej strefiewzdłuż linii styku, bez wystąpienia dużej po-wierzchni styku, która odgrywa decydującąrolę. W tym przypadku stosunek powierzch-

ni ma ograniczony wpływ, więc dobrze zna-ne zasady stosunku powierzchni nie obo-wiązują.

Ze względu na ograniczony zasięg ogni-wa w warunkach atmosferycznych, aby za-pobiec korozji galwanicznej wystarcza zwy-kle zakrycie stali nierdzewnej na wąskimobszarze wzdłuż linii styku.

Trwale wilgotne obszary szczelin międzystalą nierdzewną i mniej szlachetnymi mate-riałami takim jak aluminium, cynk lub ele-menty ocynkowane mogą stanowić problem.Sprawdzonym środkiem zapobiegawczymsą elastyczne uszczelnienia wypełniająceszczelinę. Uszczelnienia podatne na wzrostkruchości i pękanie wewnątrz szczeliny mo-gą jednak pogorszyć sytuację.

W tablicy 7 zawarto dane o kompatybil-ności różnych materiałów w warunkach at-mosferycznych.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

Mat

eria

ł o d

użej

pow

ierz

chni

Materiał o małej powierzchni

Stal węglowa /żeliwo

Zn / stal ocynkowana Al Cu

Stal nierdzewna

Stal węglowa / żeliwo +* – – +* +*

Zn / stal ocynkowana +* + + o +

Al o / – o + o / – +

Cu – – – + +

Stal nierdzewna – – o / – + +

15

Legenda: + dobra o niepewna – słaba * Łączenie tych materiałów ma niewielki wpływ na przyśpieszenie korozji, ale ich połączenie nie jest

zalecane z powodu wysokiej szybkości korozji własnej materiału mniej szlachetnego w takiej parze.

Tablica 7: Kompatybilność materiałów w powietrzu atmosferycznym.

4.3 Stal nierdzewna w budownictwiei konstrukcjach

Użycie stali nierdzewnych w budownic-twie i konstrukcjach ciągle wzrasta. Pozamożliwościami wzornictwa architektonicz-nego jest ona łatwa w obróbce i wykazujewysoką odporność na korozję. Stale nie-rdzewne są stosowane na liczne po-wierzchnie, elementy konstrukcyjne orazzłączne (np. śruby). Najczęściej stoso-wane są gatunki typu 18/8 CrNi i 17/12/2CrNiMo – ten drugi zwłaszcza na wysokiej ja-kości powierzchnie użytkowane w środowi-sku przemysłowym i miejskim lub elementykonstrukcyjne takie jak podpory elewacji.Często trudno jest uniknąć połączenia stalinierdzewnej z innymi materiałami metalo-wymi. Zjawiska korozyjne zależą w szczegól-ności od czynników projektowych: od wiel-kości powierzchni zwilżanej przez deszcz lubskraplanie, czy jest to środowisko zewnętrz-ne czy wewnętrzne, a wzajemne oddziały-wanie metali nie ma dużego zasięgu i nabie-

ra znaczenia jedynie w pobliżu obszaruwzdłuż linii styku.

W elementach wystawionych na działa-nie atmosfery zewnętrznej czas zwilżaniajest czynnikiem kluczowym. Sporadyczne ikrótkookresowe oddziaływanie wilgoci zwy-kle nie powoduje korozji galwanicznej. Naskutek tego wszystkie czynniki projektowenabierają dużego znaczenia. Czynniki sprzy-jające szybkiemu osuszaniu warstwy wilgo-ci (dobre napowietrzenie, brak szczelin, swo-bodny spływ wody deszczowej, gładkiepowierzchnie) ograniczają ryzyko korozji.Jednak, obszary trwale zawilgocone (wszczelinach lub miejscach osłoniętych), za-legająca woda i zanieczyszczenia mogązwiększyć ryzyko korozji galwanicznej. Ele-menty zewnętrzne, z których deszcz usuwazanieczyszczenia, o dobrym napowietrze-niu, przez co szybko schną są mniej podat-ne na korozję niż elementy osłonięte, którepomimo ochrony przed deszczem pozostająwilgotne przez dłuższy czas i na ich po-wierzchni zbierają się zanieczyszczenia.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

Stal nierdzewna

Stal ocynkowana

Czerwona rdza – korozja stali

Biała rdza – korozja cynku

16

Pomimo, że stosunek powierzchni maograniczone znaczenie w ustaleniu niebez-pieczeństwa korozji to należy unikać projek-tów, w których występuje mała anoda i rela-tywnie duża katoda. W takim przypadkukorozja galwaniczna może wystąpić nawet wdobrze napowietrzonych obszarach.

Rysunek 15 przedstawia przykład. Górnezakończenie poziomego profilu ze stali nie-rdzewnej w elewacji ze stali i szkła zostałoskręcone dwoma ocynkowanymi śrubami.Począwszy od szczeliny między pokrywą iśrubami widoczna jest biała rdza a na pew-nym obszarze nawet korozja materiału ba-zowego. Zjawiska te zaobserwowano tylkopo około 12 miesiącach eksploatacji, co po-kazuje, że nie jest to trwałe rozwiązanie.Ocynkowane śruby powinny być zastąpioneelementami ze stali nierdzewnej.

W technice dachowej, zarówno podczasremontów jak i w nowych budynkach do łą-czenia innych materiałów metalowych lubmateriałów z powłokami metalicznymi sto-suje się głównie elementy złączne ze stalinierdzewnej. W takich połączeniach mate-riałów z powodu korzystnego stosunku po-wierzchni anody i katody ogólnie nie wystę-

puje ryzyko korozji. Podczas naprawy da-chów nie jest również niezwykłe łączeniewiększych powierzchni stali nierdzewnej zinnymi metalami. Takie połączenie możnatakże uznać za bezpieczne chyba, że stosu-nek powierzchni między stalą nierdzewną ialuminium lub ocynkowaną stalą znacznieprzekracza 1:1.

Rysunki od 16 do 19 przedstawiają prak-tyczne przykłady efektywnego zapobieganiakorozji galwanicznej w różnych elementachelewacji budynków.

Rysunek 15: Połączenie pokrywy ze stali nierdzewnej (element elewacji) przyużyciu ocynkowanychśrub: śruby wykazująbiałą rdzę i początkiprzebarwień (korozjastali) po roku eksploata-cji w atmosferze miej-skiej.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

17

Rysunek 16: Połączenie zewnętrznychpaneli ze stali nierdzew-nej do szkieletu ze staliwęglowej w konstrukcjiAtomium, Bruksela.

Rysunek 17: Panel zewnętrzny ze stalinierdzewnej jest odizolo-wany od wewnętrznej konstrukcji nośnej ze staliocynkowanej przez odpo-wiednio uszczelnione złą-cze.

Rysunek 19: W celu ochrony przed ko-rozją galwaniczną, okła-dzina ze stali nierdzewnejjest łączona do wewnętrz-nej konstrukcji nośnej zestali węglowej jedynie wobszarach gdzie nie wy-stępuje wilgoć.

Rysunek 18: Wytwarzanie izolowanychpaneli, gdzie zewnętrzne poszycie stanowi stal nierdzewna a płaszcz wewnętrzny ocynkowanastal węglowa.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

18

4.4 Stal nierdzewna w zastosowa-niach transportowych

W samochodach osobowych oraz innychpojazdach drogowych stale nierdzewne (ga-tunki ferrytyczne o stężeniu 12-18 % chro-mu i gatunki austenityczne z około 18 %chromu) są stosowane na opaski dekoracyj-ne, systemy wydechowe (Rysunek 20), zbior-niki paliwa (Rysunek 21) oraz coraz częściejna elementy nadwozi. W zastosowaniach ko-lejowych zwykle stosuje się gatunki ferry-tyczne w połączeniu z warstwami ochronny-mi (Rysunki 22, 23, 24). Istnieje także długatradycja stosowania austenitycznej stali nie-rdzewnej w wagonach kolejowych (Rysunek25), w wielu częściach świata, bez proble-mów związanych z korozją galwaniczną.

Rysunek 20: Samochodowe układywydechowe są zwyklewytwarzane ze stali nierdzewnej. Gumoweelementy połączeń przeciwdziałają korozjigalwanicznej.

Rysunek 21: Stal nierdzewna jest co-raz częściej stosowanana zbiorniki paliwa. Połączenie mocującezbiornik zapewnia przerwę w przewodnościelektrycznej złącza.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

19

Rysunek 22: Proste technikiuszczelniania spra-wiają, że nadwoziatramwajów z ferrytycz-nej stali nierdzewnychsą kompatybilne zpodwoziem ze staliwęglowej.

Rysunek 25: Wagony kolejowe o zewnętrznym poszyciu z austenitycznej stali nierdzewnej są z powo-dzeniem stosowane, wwielu częściach świata,bez problemów związa-nych z korozją galwa-niczną.

Rysunek 24: Stale nierdzewne (zwyklemalowane gatunki staliferrytycznych) użyte dobudowy autobusów orazwagonów dowiodły kom-patybilności z podwo-ziami ze stali węglowych.

Rysunek 23: Konstrukcja ściany bocz-nej i panele zewnętrzneposzycia wagonu osobo-wego są wykonane z różnych gatunków stalinierdzewnej. Wykazująone jednakowy potencjał,dlatego korozja galwa-niczna nie wystąpi.

W takich zastosowaniach należy takżeunikać szczelin między elementami ze stalinierdzewnej i mniej szlachetnymi materiała-mi, które mogą ulegać korozji z powodu zanieczyszczeń i wilgotności. Kolejny razszczeliny mogą być wypełnione odpowied-nim polimerem. Innym efektywnym środ-kiem ostrożności przeciw korozji galwanicz-nej w zastosowaniach transportowych jeststosowanie lokalnych warstw ochronnych wmiejscach styku od strony stali nierdzewnej.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

Pytanie: Czy połączenie stali nierdzewnych o róż-

nym składzie chemicznym powoduje ryzykokorozji galwanicznej?Odpowiedź:

Między stalami nierdzewnymi różnegotypu (także między stopami o różnej odpor-ności korozyjnej) zwykle nie występuje ko-

rozja galwaniczna, ponieważ potencjały ko-rozyjne obu stykających się metali sąidentyczne. Jednak odporność korozyjnakażdego ze stopów musi być rozpatrywanaindywidualnie. Materiał o niższej odpornościkorozyjnej musi być również wystarczająco

20

Najczęściej zadawane pytania

odporny na korozję w rozpatrywanych wa-runkach (Rysunek 26).

Pytanie: Czy można stosować połączenia stali nie-

rdzewnej z miedzią lub ocynkowaną stalą wdomowych systemach wodociągowych?Odpowiedź:

Nie należy się spodziewać problemówpodczas łączenia stali nierdzewnej z miedziąw instalacjach wodociągowych, ponieważoba materiały w wodzie pitnej mają podob-ny potencjał korozyjny. Elementy instalacjiwodociągowych ze stali ocynkowanej ognio-wo mogą być także łączone ze stalą nie-rdzewną, ale zleca się stosować złączki ru-rowe z miedzi i stopów cynku lub tombaku.

Pytanie: Czy pręt zbrojeniowy ze stali nierdzewnej

może być połączony ze stalą węglową wzbrojonym betonie?Odpowiedź:

Tak, dla zbrojeń ze stali węglowej takiepołączenie zwykle nie zwiększa korozji, po-nieważ ich potencjały korozyjne są identycz-

Rysunek 26: Między różnymi typamistali nierdzewnych niewystąpi korozja galwa-niczna nawet, jeżeli niemają one takiej samejodporności korozyjnej.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

21

Rysunek 27: Zbrojenie ze stali nie-rdzewnej może być łą-czone ze stalą węglowąbez ryzyka korozji galwa-nicznej, jeżeli zapew-niona jest minimalnagrubość warstwy betonuoraz stal węglowa znaj-duje się w stanie pasyw-nym.

ne. Takie połączenie może być stosowanedla zapobiegania korozji, gdy zbrojenie wni-ka w beton lub ma styk z rurami. Połączeniemusi być dobrze zatopione w betonie z mi-nimalną grubością warstwy betonu na 3 cm.Jeżeli pręty zbrojeniowe ze stali węglowejznajdują się w stanie aktywnym (to znaczyuległy depasywacji pod wpływem jonówchlorkowych lub karbonatyzacji betonu) tomoże wystąpić korozja galwaniczna. Jednakw większości przypadków takie oddziaływa-nie jest słabsze niż w wyniku nieuchronnegopowstawania ogniw galwanicznych międzyaktywnymi i pasywnymi prętami zbrojenia zestali węglowej (korozja galwaniczna w wyni-ku ogniwa aktywacyjno-pasywnego), pod-czas gdy katodowa wydajność stali nie-rdzewnej jest dużo niższa niż stali węglowej(Rysunek 27).

Pytanie: Czy podkładki wykonane z izolacyjnego

polimeru efektywnie zapobiegają korozjikontaktowej połączeń mechanicznych?Odpowiedź:

Takie połączenie nie przerywa styku mię-

dzy materiałami w obszarze gwintu, więcpodkładki mogą być zalecane, podczas gdypowierzchnie bardziej narażone na korozjępowinny być dodatkowo chronione.

Pytanie: Czy zakończenia rur balustrady ze stali

nierdzewnej mogą być przytwierdzone dosłupków ze stali węglowej?Odpowiedź:

Jeżeli projekt konstrukcji zapobiega dłu-gotrwałej akumulacji elektrolitu (na przykładdeszczu lub topniejącego śniegu) takie po-łączenie jest akceptowalne. W przeciwnymrazie należy zastosować plastikowe tulejki.

Stal nierdzewna

Stal węglowa

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

22

Stal nierdzewna

Stal ocynkowana

Stal nierdzewna

Stal ocynkowanaWarstwa ochronna

na stali nierdzewnej

Rysunek 28: Zapobieganie korozjigalwanicznej stali ocyn-kowanej przez zastoso-wanie warstwy ochronnejna niewielkim obszarzeod strony stali nierdzew-nej. Rezultaty po 48 go-dzinach badań w mglesolnej: bez warstwyochronnej, korozja gal-waniczna powoduje rdzę(po lewej) oraz stal nie-rdzewna z warstwąochronną w strefie stykuzapobiega korozji galwa-nicznej (po prawej).

Oczywistym sposobem zapobiegania ko-rozji galwanicznej jest dobór w fazie projek-towej odpowiednio kompatybilnych mate-riałów. Jeżeli użyte materiały mogą ze sobąreagować to należy zastosować odpowied-nie warstwy ochronne - izolacyjne. Scharak-teryzowano je w rozdziale 2. Na rysunku 3przedstawiono praktyczne przykłady:

• Elektrycznej izolacji elementów (izola-tor, plastikowe tulejki lub poliamido-we podkładki),

• Umiejscowienia złącza w obszarze,gdzie nie występuje wilgoć,

• Nanoszenia warstwy ochronnej na ka-todę lub anodę i katodę (zarówno nadużych powierzchniach jak i lokalniew pobliżu złącza).

Należy zaznaczyć, że umieszczenie war-stwy ochronnej jedynie na anodzie nie zapo-biega korozji galwanicznej. Niedoskonałościwarstwy ochronnej lub jej miejscowe uszko-dzenia, których jest trudno uniknąć na placubudowy są czynnikiem krytycznym dla po-wstania korozji. Każde uszkodzenie warstwy

5 Zapobieganie korozji galwanicznej

ochronnej odsłania anodę o małej po-wierzchni, która może szybko korodować.

W złączach dla ograniczenia katodowegooddziaływania części ze stali nierdzewnejczęsto wystarcza pokryć warstwą ochronnąstal nierdzewną jedynie w okolicach połą-czenia (Rysunek 28). Szerokość strefy, jakąnależy pokryć zależy od przewodności śro-dowiska korozyjnego. Elementy wystawionena działanie zwykłej atmosfery otoczenia,przy raczej słabo przewodzącej warstwieelektrolitu wystarczy pokryć wzdłuż linii sty-ku na szerokości tylko kilku centymetrów postronie stali nierdzewnej. Dla ciekłych, sło-nych elektrolitów o grubości kilku milime-trów, efektywny obszar katodowy staje sięszeroki na 10 cm.

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

23

[1] DIN EN ISO 8044, Ausgabe:1999-11Korrosion von Metallen undLegierungen – Grundbegriffe und Definitionen

[2] PN-EN 12502, Części 1-5, Ochronamateriałów metalowych przed korozją,Wytyczne do oceny ryzyka wystąpieniakorozji w systemach rozprowadzania imagazynowania wody.

[3] H. Gräfen, ”Korrosionsschutz durch Information und Normung“Kommentar zum DIN-Taschenbuch219, Verlag Irene Kuron, Bonn (1988)S. 37

[4] H. Spähn, K. Fäßler ”Kontaktkorrosion“Werkstoffe und Korrosion 17 (1966) S. 321

[5] D. Kuron ”Aufstellung von Kontaktkor rosions -tabellen für Werkstoffkombinationenin Wässern“Werkstoffe und Korrosion 36 (1985) S. 173

[6] D. Kuron, E.-M. Horn, H. Gräfen”Praktische elektrochemischeKontaktkorrosionstabellen vonKonstruktionswerkstoffen des Chemie-Apparatebaues“Metalloberfläche 26 (1967) Nr. 2, S. 38

[7] H. Spähn, K. Fäßler ”Kontaktkorrosion im Maschinen- und Apparatebau“Der Maschinen Schaden 40 (1967) Nr. 3, S. 81

6 Literatura

[8] W. Schwenk ”Probleme der Kontakt korrosion“Metalloberfläche 35 (1981) Nr. 5, S. 158

[9] K.-H. Wiedemann, B. Gerodetti, R.Dietiker, P. Gritsch”Automatische Ermittlung vonKontaktkorrosionsdaten und ihreAuswertung mittels Polarisationsdiagrammen“Werkstoffe und Korrosion 29 (1978) S. 27

[10] E. Hargarter, H. Sass”Kontaktkorrosion zwischen verschie-denen Werkstoffen in Meerwasser“Jahrbuch der Schiffbau technischenGesellschaft 80 (1986) S. 105

[11] R. Francis”Galvanic Corrosion: a Practical Guide for Engineers“NACE International (2001) Houston Texas 77084ISBN 1 57590 110 2

[12] GfKorr-Merkblatt 1.013”KorrosionsschutzgerechteKonstruktion”(2005)

[13] Allgemeine bauaufsichtlicheZulassung Z-30.3-6 ”Erzeugnisse, Verbindungs mittel undBauteile aus nicht rostenden Stählen“ (jeweils gültige Fassung) Sonderdruck 862 der Infor -mationsstelle Edelstahl Rostfrei

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

24

K O N T A K T S T A L I N I E R D Z E W N E J Z I N N Y M I M A T E R I A Ł A M I M E T A L O W Y M I

-

Kontakt stali nierdzewnej z innymi materiałami metalowymi

Seria: Materiały i zastosowania, zeszyt 10Diamant Building · Bd. Aug. Reyers 80 · 1030 Bruksela · Belgia ·Telefon +32 2 706 82-67 · Fax -69 · e-mail [email protected] · www.euro-inox.org

ISBN 978-2-87997-328-9

Metal 1Anoda

Metal 2Katoda

Elektrolit

e-

Related Documents