BLODGETT OVEN COMPANY www.blodgettcorp.com 50 Lakeside Avenue, Box 586, Burlington, Vermont 05402 USA Telephone (800) 331-5842, (802) 860-3700 Fax: (802)864-0183 PN M7016 Rev C (6/01) E 2000 --- G.S. Blodgett Corporation MT3870 CONVEYOR OVENS INSTALLATION -- OPERATION -- MAINTENANCE MT3870 FOURS À BANDE TRANSPORTEUSE MANUEL D’INSTALLATION -- FONCTIONNEMENT -- ENTRETIEN

Welcome message from author

This document is posted to help you gain knowledge. Please leave a comment to let me know what you think about it! Share it to your friends and learn new things together.

Transcript

BLODGETT OVEN COMPANYwww.blodgettcorp.com

50 Lakeside Avenue, Box 586, Burlington, Vermont 05402 USA Telephone (800) 331-5842, (802) 860-3700 Fax: (802)864-0183

PN M7016 Rev C (6/01)E 2000 --- G.S. Blodgett Corporation

MT3870CONVEYOR OVENS

INSTALLATION -- OPERATION -- MAINTENANCE

MT3870FOURS À BANDE TRANSPORTEUSE

MANUEL D’INSTALLATION -- FONCTIONNEMENT -- ENTRETIEN

IMPORTANT

FOR YOUR SAFETYDo not store or use gasoline or other flammable vapors or liquids in the vicinityof this or any other appliance.

AVERTISSEMENTNe pas entreposer ni utiliser de l’essence ni d’autres vapeurs ou liquides inflam-mables dans le voisinage de cet appariel, ni de tout autre appareil.

INSTRUCTIONS TO BE FOLLOWED IN THE EVENT THE USER SMELLS GASMUST BE POSTED IN A PROMINENT LOCATION. THIS INFORMATION MAY BEOBTAINED BY CONTACTING YOUR LOCAL GAS SUPPLIER.LES INSTRUCTIONS À RESPECTER AU CAS OÙ L’UTILISATEUR PERÇOIT UNEODEUR DE GAZ DOIVENT ÊTRE AFFICHÉES DANS UN ENDROIT BIEN VISIBLE.VOUS POUVEZ VOUS LES PROCURER AUPRÈS DE VOTRE FOURNISSEUR DEGAZ LOCAL.

WARNING: IMPROPER INSTALLATION, ADJUSTMENT, ALTERATION, SERVICEORMAINTENANCECANCAUSEPROPERTYDAMAGE, INJURYORDEATH.READTHEINSTALLATION, OPERATINGANDMAINTENANCE INSTRUCTIONS THOROUGHLYBEFORE INSTALLING OR SERVICING THIS EQUIPMENT

AVERTISSEMENT: UNE INSTALLATION, UN AJUSTEMENT, UNE ALTÉRATION, UNSERVICEOUUNENTRETIENNONCONFORMEAUXNORMESPEUTCAUSERDESDOMMAGESÀLAPROPRIÉTE,DESBLESSURESOULAMORT. LISEZATTENTIVE-MENTLESDIRECTIVESD’INSTALLATION,D’OPÉRATIONETD’ENTRETIENAVANTDE FAIRE L’INSTALLATION OU L’ENTRETIEN DE CET ÉQUIPEMENT.

The information contained in thismanual is important for the proper installation,use, and maintenance of this oven. Adherence to these procedures and instruc-tions will result in satisfactory baking results and long, trouble free service.Please read this manual carefully and retain it for future reference.Les informations données dans le présent manuel sont importantes pour installer,utiliser et entretenir correctement ce four. Le respect de ces instructions et procé-dures permettra d’obtenir de bons résultats de cuisson et une longuedurée de ser-vice sans problèmes. Veuillez lire le présent manuel et le conserver pour pouvoirvous y reporter à l’avenir.

Errors: Descriptive, typographic or pictorial errors are subject to correction. Specifica-tions are subject to change without notice.

Erreurs:Les erreurs de description, de typographie ou d’illustration font l’objet decorrections. Les caractéristiques sont sujettes à modifications sans préavis.

THE REPUTATION YOU CAN COUNT ONUNE RÉPUTATION SUR LAQUELLE VOUS POUVEZ COMPTER

For over a century and a half, The Blodgett Oven Company has been buildingovens and nothing but ovens. We’ve set the industry’s quality standard for allkinds of ovens for every foodservice operation regardless of size, applicationor budget. In fact, no one offers more models, sizes, and oven applicationsthan Blodgett; gas and electric, full-size, half-size, countertop and deck, con-vection, Cook’n Hold, Combi-Ovens and the industry’s highest quality PizzaOven line. For more information on the full line of Blodgett ovens contact yourBlodgett representative.Cela fait maintenant dessus un siècle et demi que Blodgett se spécialise dansla fabrication de fours. Nous avons établi les normes de qualité qui s’appli-quent dans l’industrie à tous les types de fours utilisés dans les services ali-mentaires, quel qu’en soit la taille, l’exploitation ou le budget. En fait, ni n’offreplus de modèles, de tailles et d’applications de fours que Blodgett. À gaz etélectriques. De tailles différentes, sur plan de travail et superposables. Qu’ils’agisse de fours à convection, des modèles Cook’n Hold et Combi-Oven, oude la gamme de fours à pizzas de la plus haute qualité offerte sur le marché.Pour de plus amples informations sur la gamme complète de fours Blodgett,veuillez contacter votre représentant Blodgett.

Your Service Agency’s Address:Adresse de votre agence de service:

Model/Modèl:

Serial Number/Numéro de série:

Your oven was installed by/Installateur de votre four:

Your oven’s installation was checked by/Contrôleur de l’installation de votre four:

Table of Contents/Table des Matières

Introduction

Oven Description and Specifications 2. . . .Oven Components 3. . . . . . . . . . . . . . . . . . . .

Installation

Delivery and Inspection 4. . . . . . . . . . . . . . .Oven Location and Ventilation 5. . . . . . . . . .Oven Assembly 6. . . . . . . . . . . . . . . . . . . . . .Oven Supports and Casters 6. . . . . . . . . .Return Air Diverters 6. . . . . . . . . . . . . . . . . .Nozzles 7. . . . . . . . . . . . . . . . . . . . . . . . . . . .Conveyor Belt Supports 7. . . . . . . . . . . . . .Conveyor Belt 8. . . . . . . . . . . . . . . . . . . . . .End Plugs 10. . . . . . . . . . . . . . . . . . . . . . . . . .Conveyor Belt Tensioner 10. . . . . . . . . . . . .Crumb Pans 11. . . . . . . . . . . . . . . . . . . . . . . .Remote Computer Control 11. . . . . . . . . . .Utility Connections ---Standards and Codes 12. . . . . . . . . . . . . . . . .Gas Connection 13. . . . . . . . . . . . . . . . . . . . . .Electrical Connection 16. . . . . . . . . . . . . . . . .

Operation

Safety Information 17. . . . . . . . . . . . . . . . . . . .Cooking Computer 18. . . . . . . . . . . . . . . . . . .Oven Adjustments for Cooking 20. . . . . . . . .

Maintenance

Cleaning 21. . . . . . . . . . . . . . . . . . . . . . . . . . . .Control Box Component Locations 24. . . . . .Troubleshooting Guide 25. . . . . . . . . . . . . . . .

Introduction

Description et Spécifications du Four 28. . . .Éléments du Four 29. . . . . . . . . . . . . . . . . . . . .

Installation

Livraison et Inspection 31. . . . . . . . . . . . . . . .Implantation et aération du four 32. . . . . . . .Montage du Four 33. . . . . . . . . . . . . . . . . . . . .Les Supports du Four et les Roulettes 33.Déviateurs de l’Air en Retour 33. . . . . . . . .Les Buses 34. . . . . . . . . . . . . . . . . . . . . . . . . .Le Support de Bande Transporteuse 34. .La Bande Transporteuse Métallique 35. . .Les Arrêtoir 37. . . . . . . . . . . . . . . . . . . . . . . . .Tendeurs du Tapis 37. . . . . . . . . . . . . . . . . . .Plateaux pour Miettes 38. . . . . . . . . . . . . . .L’Ordinateur de Cuisson Détaché 38. . . . .Branchements de Service ---Normes et Codes 39. . . . . . . . . . . . . . . . . . . . .Branchement de Gaz 40. . . . . . . . . . . . . . . . .Raccordement Électrique 43. . . . . . . . . . . . . .

Utilisation

Informations de Sécurité 44. . . . . . . . . . . . . . .L’Ordinateur de Cuisson 45. . . . . . . . . . . . . . .Ajustements du four pour la cuisson 47. . . .

Entretien

Nettoyage 49. . . . . . . . . . . . . . . . . . . . . . . . . . .Emplacements des Composants duBoîtier de Commande 52. . . . . . . . . . . . . . . . .Guide de Détection des Pannes 53. . . . . . . .

Introduction

2

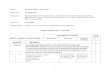

Oven Description and Specifications

Cooking in a conveyor oven differs from cookingin a conventional deck or rangeoven since heatedair is constantly recirculated over the product bya fan in an enclosed chamber. Themoving air con-tinually strips away the layer of cool air surround-ing the product, quickly allowing the heat to pene-trate. The result is a high quality product, cookedat a lower temperature in a shorter amount of time.

Blodgett conveyor ovens represent the latest ad-vancement in energy efficiency, reliability, andease of operation. Heat normally lost, is recircu-lated within the cooking chamber before beingvented from the oven: resulting in substantial re-ductions in energy consumption, a cooler kitchenenvironment and enhanced oven performance. Air Flow Pattern for Blodgett Conveyor Ovens

Heated Air Conveyor

Combustion Chamber Return Air

Figure 1

SPECIFICATIONS MT3870

Belt Width 38” (96.5 cm)

Cooking Zone Length 70” (177.8 cm)

Baking Area 18.5 Sq. Ft. (1.7 m2)

Dimensions (single unit) 106” x 62.54” x 44” (269 cm x 162.5 cm x 112 cm)

Maximum Input 150,000 BTU/Hr. (43.9 kW/Hr.) (158 MJ/Hr.)

Maximum Operating Temperature 600_ F (315_ C)

Power Supply U.S. and Canadian installations:120/208-240VAC, 60Hz., 1Φ, 9 Amp, 3 wire with ground

General Export and Australian installations:220-240VAC, 50Hz., 1Φ, 9 Amp, 3 wire with ground

Gas Supply Natural Gas: 4.5” W.C. (1.1 kPa) minimum10.5” W.C. (2.61 kPa) maximum

Propane: 11.0” W.C. (2.74 kPa) minimum13.0” W.C. (3.2 kPa) maximum

Product Clearance 3” (7.6 cm)

Gas Supply Connection 3.25” (8.3 cm)

Introduction

3

Oven Components

Conveyor Belt --- stainless steel chain link (con-veyor) belt that carries product through the oven.

ConveyorBeltMaster Links --- allow easy remov-al of the conveyor belt for maintenance and clean-ing. Identified by locating double spaces betweenregular links on belt.

Conveyor Belt Support Assembly (drive & idlesides) --- located on both ends of oven deck. Driveside support drives conveyor belt.

Conveyor Belt Tensioners --- maintain tension onthe end of the conveyor belt.

Control Box --- contains electrical wiring, coolingfan, drive motor and drive chain.

Drive Motor --- provides power to move the con-veyor belt.

Drive Chain --- connects the drive motor sprocketto the drive side conveyor belt support sprocket.

Baking Chamber --- products pass through thebaking chamber on the conveyor belt for cooking.

Nozzles --- distribute heated air to the bottom ofthe baking chamber. Located inside the oven, un-der the conveyor belt.

NozzleHold-DownBracket --- holds the front endof the nozzles in position. Located inside the oven.

Return Air Diverters (2, drive and idle sides) ---diverts return air from baking chamber back to thecombustion chamber. Ensures even bakingthroughout oven. Located inside the oven, be-neath the nozzles.

Upper End Plug --- keeps heat in the bakingchamber. Located on each end above the convey-or belt.

Lower End Plug --- helps keep heat in the bakingchamber. Located at each end below the convey-or belt.

Crumb Pan --- catches crumbs from products onthe conveyor. Located under conveyor belt at bothends of the baking chamber.

Pull Down Door --- open for auxiliary product in-sertion.

Air Flow Plates (2, drive and idle sides) --- dis-tribute heated air to top of baking chamber. Lo-cated inside of oven at the top of baking chamber.

Emergency Shut Down Switch --- allows user toturn oven and conveyor off in an emergency. Donot use for general shut down.

Conveyor SupportAssembly

Air FlowPlate

RemoteComputer Control

Handle forPull Down Door

CrumbPan

Product Stop

ControlBox

Return AirDiverters

Nozzles

UpperEnd Plug

LowerEnd Plug

EmergencyShut DownSwitch

ConveyorSupportAssembly

Conveyor Belt

BeltTensioner

Figure 2

Installation

4

Delivery and Inspection

All Blodgett ovens are shipped in containers toprevent damage. Upon delivery of your new oven:D Inspect the shipping container for external dam-age. Any evidence of damage should be notedon the delivery receipt which must be signed bythe driver.

D Uncrate the oven and check for internal dam-age. Carriers will accept claims for concealeddamage if notified within fifteen days of deliveryand the shipping container is retained for in-spection.

The Blodgett Oven Company cannot assumeresponsibility for loss or damage suffered intransit. The carrier assumed full responsibilityfor delivery in good order when the shipmentwas accepted. We are, however, prepared toassist you if filing a claim is necessary.

The oven can now be moved to the installationsite. Check the following list with Figure 2 on page3 to be sure all items were received.

Part Description Qty.

Main oven body 1

Oven support/with caster(2 locking, 2 non-locking)

4*

Left conveyor support assembly 1

Right conveyor support assembly 1

Upper end plug assembly 2

Lower end plug assembly 2

Rolled wire belt 1

Crumb pan 2

Nozzles 14

Product stop 1

Air flow plate removal handle 1*

Part Description Qty.

Packet containing:3/8”-16 bolts, flat & lock washers foroven supports

1*

Packet containing:(2) glass DC fuses & control board fuseConveyor belt master links

1*

Extra piece of wire conveyor belt 1*

Owner’s manual 1*

Return air diverters 2

Remote oven control with cables 1

Belt tensioners 2

NOTE: Units may include a false frontwith a differ-ent style handle.* not shown in Figure 2.

Installation

5

Oven Location and Ventilation

LOCATION

The well planned and proper placement of youroven will result in long term operator convenienceand satisfactory performance.

The following clearances must be maintained be-tween the oven and any combustible or non-com-bustible construction.D Oven body sides --- 20” (50.8 cm)D Oven body back --- 2” (5 cm)The following clearancesmust be available for ser-vicing.D Oven body sides --- 38” (96.5 cm)D Oven body back --- 28” (71 cm)NOTE: On gasmodels, routine servicing can usu-

ally be accomplished within the limitedmovement provided by the gas hose re-straint. If the oven needs to be moved fur-ther from the wall, the gas must first beturned off and disconnected from theovenbefore removing the restraint. Reconnectthe restraint after the oven has been re-turned to its regular position.

It is essential that an adequate air supply to theoven be maintained to provide a sufficient flow ofcombustion and ventilation air.D Place the oven in an area that is free of drafts.D Keep the oven area free and clear of all combus-tibles such as paper, cardboard, and flammableliquids and solvents.

D Do not place the oven on a curb base or seal toawall. Thiswill restrict the flow of air andpreventproper ventilation to the blower motors. Thiscondition must be corrected to prevent perma-nent damage to the oven.

VENTILATION

On gas models the necessity for a properly de-signed and installed ventilation system cannot beover emphasized. This system allows the oven tofunction properly while removing unwanted va-pors and products of combustion from the operat-ing area.

This oven must be vented with a properly de-signed mechanically driven exhaust hood. Thehood should be sized to completely cover theequipment plus an overhang of at least 6” (15cm)on all sides not adjacent to a wall. The distancefrom the floor to the lower edge of the hood shouldnot exceed 7’ (2.1m). The capacity of the hoodshould be sized appropriately and provisionsshould be made for adequate makeup air.

U.S. and Canadian installations

Refer to your local ventilation codes. In the ab-sence of local codes, refer to the National ventila-tion code titled, “Standard for the Installation ofEquipment for the Removal of Smoke and GreaseLaden Vapors from Commercial Cooking Equip-ment”, NFPA-96-Latest Edition.

General export and Australian installations

Installation must conform with Local and Nationalinstallation standards. Local installation codesand/or requirements may vary. If you have anyquestions regarding the proper installation and/oroperation of your Blodgett oven, please contactyour local distributor. If you do not have a local dis-tributor, please call the Blodgett Oven Companyat0011-802-860-3700.

WARNING:Failure to properly vent the oven can behazardous to the health of the operatorand may result in operational problems,unsatisfactory baking and possible dam-age to the equipment.Damagesustained as a direct result of im-proper ventilation will not be covered bythe Manufacturer’s warranty.

Installation

6

Oven Assembly

OVEN SUPPORTS AND CASTERS1. Bolt the supports to the oven with 3/8-16 hexhead bolts.NOTE: Install the locking casters on the front

of the oven.2. Carefully place the oven onto casters. Haveseveral persons lift the oven off the pallet andset it onto the casters.

3. Engage the brakes on the front casters.

Figure 3

RETURN AIR DIVERTERS1. Lift the front end of a diverter and slide the endclips up and behind the oven’s rear wall.

2. Lower the front end and slide the diverter intoplace. Be certain that the outer edgeof the div-erter lines upwith the cutout in the oven’s rearwall. A stud on the rear wall acts as a stop toensure proper alignment.

Figure 4

Figure 5

Installation

7

Oven Assembly

NOZZLES1. Install the nozzles from the center of the ovenworking towards the end. Make sure the bot-tom of the nozzle fits into the slot in the nozzlesupport located at the front of the oven.

2. Secure the nozzle hold-down strip across theinside front of the oven using the existingscrews located on the oven wall.

Figure 6

CONVEYOR BELT SUPPORTS1. Slide the left conveyor support (with sprocketon the endof the shaft) into the support tracks.The sprocket must be inside the control boxafter being pushed into the oven.

Figure 7

2. Install the drive chain around the drive motorand the sprocket on the conveyor support.Push the support back to tighten the chain.

Figure 8

3. Tighten the four bolts on the control box.4. Slide the right conveyor support into the sup-port tracks until it touches the left stop.

Installation

8

Oven Assembly

CONVEYOR BELTThe belt has loops on both ends. These loopsmust ride backward on the conveyor support. Alsonote that the belt has a top and bottom. Refer toFigure 9.

Belt TopDirectionof

ConveyorTravel

Figure 9

NOTE: Unless specified otherwise, conveyor trav-el is factory set for left to right operationwhen facing the front of the oven. If a direc-tion change is required, the polarity of thedrive motor must be reversed. To reversethe motor polarity, interchange the blackand white motor leads at the D.C. control-ler located in the control panel. In addition,the conveyor belt must be installed fromthe left side of the oven.

1. Thread wire belt starting from the right handside of the oven, lower level first. Unroll the beltas shown in Figure 10, otherwise the belt willbe upside down. Leave about one foot hang-ing out on the left sideNOTE: If belt travel is from left to right, thread

wire belt starting from left side of oven.2. Take the remainder of the belt, loop it aroundthe right shaft. Push through on the upper lev-el.

Figure 10

Figure 11

Installation

9

Oven Assembly

3. The two ends of the belt should be approxi-mately 6-9 inches past the left shaft on the up-per level of the belt support. Right shaft if rightto left travel is required.

4. Install inner master links. See Figure 12 andFigure 13.

Upside-down

ProperPosition

Figure 12

Figure 13

5. Install the outer master links. See Figure 14and Figure 15

NOTE: The extra piece of wire belt can be used tomake additional master links in the eventoriginal links are lost or damaged.

Figure 14

Figure 15

Installation

10

Oven Assembly

END PLUGS1. Install the upper and lower end plugs at bothends of the oven. Secure the upper end plugswith twowing nuts on the bottomof eachplug.

Upper End Plug

Lower End Plug

Figure 16

CONVEYOR BELT TENSIONERNOTE: Each tensioner installs between the idle

end of the conveyor (the side opposite thedrive) and the lower end plug.

1. Compress the tensioner assembly spring byhand.

2. Engage the tensioner pin with the hole in thelower end plug.

3. Lift to engage the pin on the opposite sidewiththe conveyor.

Figure 17

Installation

11

Oven Assembly

CRUMB PANS1. Install the crumb pans under each end of theconveyor.

Figure 18

REMOTE COMPUTER CONTROL1. Drill the mounting holes for the cooking com-puter support base.

2. Mount the support base and cable supportbracket to the wall.

3. Stack the cooking computer(s) on the supportbase. Connect the cables at the rear of thecontroller.

4. Secure the cables to the cable clamp supportbracket and to the rear of theoven usingcableclamps and screws.NOTE: DO NOT overtighten the cable

clamps. Damage to the wires may oc-cure causing the computer to fail.

Cable ClampSupport BracketCooking Computer

Support Base

Cooking Computer

Figure 19

Installation

12

Utility Connections --- Standards and Codes

THE INSTALLATION INSTRUCTIONS CON-TAINED HEREIN ARE FOR THE USE OF QUALI-FIED INSTALLATIONANDSERVICEPERSONNELONLY. INSTALLATION OR SERVICE BY OTHERTHAN QUALIFIED PERSONNEL MAY RESULT INDAMAGE TO THE OVEN AND/OR INJURY TOTHE OPERATOR.

Qualified installation personnel are individuals, afirm, a corporation, or a company which either inperson or through a representative are engagedin, and responsible for:D the installation or replacement of gas pipingand the connection, installation, repair or serv-icing of equipment.

D the installation of electrical wiring from the elec-tric meter, main control box or service outlet tothe electric appliance.

Qualified installation personnel must be experi-enced in such work, familiar with all precautionsrequired, and have compliedwith all requirementsof state or local authorities having jurisdiction.

U.S. and Canadian installations

Installation must conform with local codes, or inthe absence of local codes, with the National FuelGas Code, NFPA54/ANSI Z223.1 ---Latest Edition,the Natural Gas Installation Code CAN/CGA-B149.1 or the Propane Installation Code, CAN/CGA-B149.2 as applicable.

All ovens, when installed, must be electricallygrounded in accordancewith local codes, or in theabsence of local codes, with theNational ElectricalCode, ANSI/NFPA 70---Latest Edition and/or Cana-dian National Electric Code C22.2 as applicable.

General export and Australian installations

Installation must conform with Local and Nationalinstallation standards. Local installation codesand/or requirements may vary. If you have anyquestions regarding the proper installation and/oroperation of your Blodgett oven, please contactyour local distributor. If you do not have a local dis-tributor, please call the Blodgett Oven Companyat0011-802-860-3700.

Installation

13

Gas Connection

GAS PIPING

A properly sized gas supply system is essential formaximum oven performance. Piping should besized to provide a supply of gas sufficient to meetthemaximumdemand of all appliances on the linewithout loss of pressure at the equipment.

Example:

NOTE: BTU values in the following example arefor natural gas.

You purchase a MT3870 conveyor oven to add toyour existing cook line.1. Add theBTU rating of your current appliances.Pitco Fryer 120,000 BTU6 Burner Range 60,000 BTUDeck Oven 50,000 BTUTotal 230,000 BTU

2. Add the BTU rating of the new oven to the to-tal.Previous Total 230,000 BTUMT3870 150,000 BTUNew Total 380,000 BTU

3. Measure the distance from the gas meter tothe cook line. This is the pipe length. Let’s saythe pipe length is 20’ (6.1m) and the pipe sizeis 1” (2.54 cm).

4. Use the appropriate table to determine the to-tal capacity of your current gas piping.The total capacity for this example is 465,000BTU. Since the total required gas pressure,380,000 BTU is less than 465,000 BTU, thecurrent gas piping will not have to be in-creased.

NOTE: The BTU capacities given in the tables arefor straight pipe lengths only. Any elbowsor other fittings will decrease pipecapaci-ties. Contact your local gas supplier if youhave any questions.

Maximum Capacity of Iron Pipe in Cubic Feetof Natural Gas Per Hour

(Pressure drop of 0.5 Inch W.C.)

PipeLength

Nominal Size, InchesLength(ft) 3/4” 1” 1-1/4” 1-1/2” 2”

10 360 680 1400 2100 395020 250 465 950 1460 275030 200 375 770 1180 220040 170 320 660 990 190050 151 285 580 900 168060 138 260 530 810 152070 125 240 490 750 140080 118 220 460 690 130090 110 205 430 650 1220100 103 195 400 620 1150From the National Fuel Gas Code Part 10 Table 10-2

Maximum Capacity of Pipe in Thousands ofBTU/hr of Undiluted P.P. Gas at 11” W.C.

(Pressure drop of 0.5 Inch W.C.)

Pipe Length(f )

Outside Diameter, Inchesp g(ft) 3/4” 1” 1-1/2”10 608 1146 352520 418 788 242330 336 632 194640 287 541 166550 255 480 147660 231 435 133770 215 404 124180 198 372 114490 187 351 1079100 175 330 1014

From the National Fuel Gas Code Part 10 Table 10-15

Installation

14

Gas Connection

PRESSURE REGULATION AND TESTING

MT3870 ovens are rated at 150,000 BTU/Hr. (43.9kW/Hr.) (158 MJ/Hr.) Each oven has been ad-justed at the factory to operate with the type of gasspecified on the rating plate attached to the leftside of the control panel.

Each oven is supplied with a regulator to maintainthe proper gas pressure. The regulator is essen-tial to the proper operation of the oven andshould not be removed. It is preset to provide theoven with 3.5” W.C. (0.87 kPa) for natural gas and10.0” W.C. (2.50 kPa) for Propane while the flameis on. The regulator is located on top of the gasvalve, between the manual shutoff and solenoidvalves.

DO NOT INSTALL AN ADDITIONAL REGULATORWHERE THE OVEN CONNECTS TO THE GASSUPPLY UNLESS THE SUPPLY EXCEEDS THEMAXIMUM PRESSURE.

NOTE: The maximum gas supply pressure to theoven is 10.5” W.C. (2.61 kPa) for naturalgas and 13” W.C. (3.2 kPa) for Propanegas. The minimum gas supply pressure tothe oven is 4.5” W.C. (1.1 kPa) for naturalgas and 11.0”W.C. (2.74 kPa) for Propanegas.

Installation must conform with local codes, or inthe absence of local codes, with the National FuelGas Code, NFPA54/ANSI Z223.1 ---Latest Edition,the Natural Gas Installation Code CAN/CGA-B149.1 or the Propane Installation Code, CAN/CGA-B149.2 as applicable.

The oven and its individual shutoff valve must bedisconnected from the gas supply piping systemduring any pressure testing of that system at testpressures in excess of 1/2 psig (3.45kPa).

The oven must be isolated from the gas supplypiping system by closing its individual manualshutoff valve during any pressure testing of thegas piping system at test pressures equal or lessthan 1/2 psig (3.45kPa).

Gas Connection 5” (127 mm)

Gas Connection 6.5” (165 mm)

Figure 20

Installation

15

Gas Connection

GAS HOSE RESTRAINT

If the oven is mounted on casters, a commercialflexible connector with aminimum of 3/4” (1.9 cm)inside diameter must be used along with a quickconnect device.

The restraint, supplied with the oven, must beused to limit the movement of the unit so that nostrain is placed upon the flexible connector. Therestraint should be fastened to the base frame ofthe oven as close to the flexible connector as pos-sible. It should be short enough to prevent anystrain on the connector. With the restraint fullystretched the connector should be easy to installand quick connect.

The restraint (ie: heavy gauge cable) should be at-tached without damaging the building. DO NOTuse the gas piping or electrical conduit for the at-tachment of the permanent end of the restraint!Use anchor bolts in concrete or cement block. Onwooden walls, drive hi test wood lag screws intothe studs of the wall.

WARNING!!If the restraint is disconnected for anyreason it must be reconnected when theoven is returned to its original position.

U.S. and Canadian installations

The connector must comply with the Standard forConnectors for Movable Gas Appliances, ANSIZ21.69 or Connectors For Moveable Gas Ap-pliances CAN/CGA-6.16 and a quick disconnectdevice that complies with the Standard for Quick-Disconnect Devices for Use With Gas Fuel, ANSIZ21.41 or Quick Disconnect For UseWith Gas FuelCAN 1-6.9. Adequate means must be provided tolimit the movement of the appliance without de-pending on the connection and the quick discon-nect device or its associated piping.

A drip leg must be used at each appliance. Referto NFPA54/ANSI Z223.1 - Latest Edition (NationalFuel Gas Code) for proper drip leg installation.

General export and Australian installations

The restraint and quick connect must conformwith Local and National installation standards. Lo-cal installation codes and/or requirements mayvary. If you have anyquestions regarding theprop-er installation and/or operation of your Blodgettoven, please contact your local distributor. If youdo not have a local distributor, please call theBlodgett Oven Company at 0011-802-860-3700.

Tighten afteradjustment

(See VIEW A)

VIEW A

GasHose

Socket

Quick Connect

Socket

Plug

IMPORTANT:Cable restraint should be fas-tened as close aspossible to flex-ible connector and short enoughto prevent any strain on flexibleconnect. At maximum stretch ofshortened restraint the flexibleconnector should be easy to in-stall and quick connect.

Installation of Gas Hose and Restraint

GasSupply Line

Attachment Plate(2 supplied)1 for wall mount1 for leg boltNote: fastener for wallmount not supplied

Attachment Plate(secure with legmount bolt)

Figure 21

Installation

16

Electrical Connection

Before making any electrical connections to thisunit, check that the power supply is adequate forthe voltage, amperage, and phase requirementsstated on the rating plate.

NOTE: The rating plate is located on the controlbox.

A wiring diagram accompanies this manual and isalso attached inside the control box.

U.S. and Canadian installations

The MT3870 requires a 15 Amp, 60HZ, 1Φ,208-240VAC, 4 wire service consisting of L1, L2,neutral and ground. Use 90_Cwire and size toNa-tional Electric or local codes.

Single phase units MUST NOT be connected tothe high leg of a three phase system. The high legrefers to a potential of 240 volts between onephase and neutral. The remaining two legs havea potential of 120 volts between each phase andneutral.

Connect the four wires at the connections box lo-cated on the lower left side of the control panel.1. Connect the two black wires to the 208-240volt power source.

2. Connect the white wire to the system neutral.3. Connect the green wire to the system ground.General export and Australian installations

The MT3870 requires a 15 Amp, 50Hz, 1Φ,220-240 VAC, 3 wire service consisting of L1, neu-tral and ground. Use 90_C wire and size wire ac-cording to local codes.

WARNING!!Incorrect single phase wiring will result inextensive damage to electrical compo-nents and possible fire in the control pan-el.

U.S. and Canadian Installations

L1

N

L2

120

120208-240

OvenSupply

General Export Installations

L1

N 220-240OvenSupply

Figure 22

THE BLODGETT OVEN COMPANY CANNOT AS-SUMERESPONSIBILITY FORLOSSORDAMAGESUFFEREDASARESULTOF IMPROPER INSTAL-LATION.

Operation

17

Safety Information

THE INFORMATION CONTAINED IN THIS SEC-TION IS PROVIDEDFOR THEUSEOFQUALIFIEDOPERATING PERSONNEL. QUALIFIED OPERAT-ING PERSONNEL ARE THOSE WHO HAVECAREFULLY READ THE INFORMATION CON-TAINED IN THIS MANUAL, ARE FAMILIAR WITHTHE FUNCTIONS OF THE OVEN AND/OR HAVEHAD PREVIOUS EXPERIENCE WITH THE OP-ERATIONOFTHE EQUIPMENT DESCRIBED. AD-HERENCE TO THE PROCEDURES RECOM-MENDED HEREIN WILL ASSURE THEACHIEVEMENT OF OPTIMUM PERFORMANCEAND LONG, TROUBLE-FREE SERVICE.

Please take the time to read the following safetyand operating instructions. They are the key to thesuccessful operation of your Blodgett conveyoroven.

SAFETY TIPSFor your safety read before operating

What to do if you smell gas:D DO NOT try to light any appliance.D DO NOT touch any electrical switches.D Use an exterior phone to call your gas supplierimmediately.

D If you cannot reach your gas supplier, call thefire department.

What to do in the event of a power failure:D Turn all switches to off.D DO NOT attempt to operate the oven until thepower is restored.

NOTE: In the event of a shut-down of any kind, al-low a five (5) minute shut off period beforeattempting to restart the oven.

What to do for emergency shut down:D For ovens with remote control, the unit isequippedwith an emergency shut downswitch.Should you need to stop the belt, fans, or heatpress the emergency switch. DO NOT use theemergency switch as a general on/off switch.

General safety tips:D DO NOT use tools to turn off the gas control. Ifthe gas cannot be turned off manually do not tryto repair it. Call a qualified service technician.

D If the oven needs to be moved for any reason,the gas must be turned off and disconnectedfrom the unit before removing the restraintcable. Reconnect the restraint after the ovenhas been returned to its original location.

D DO NOT remove the control box cover unlessthe oven is unplugged.

Operation

18

Cooking Computer

CONTROL DESCRIPTION1. DIGITAL DISPLAY --- displays the time, tem-perature and controller related information.

2. OVEN ON/OFF --- controls power to the oven.3. NUMERIC KEYS --- used to enter numbers inthe programming mode.

4. CLEAR KEY --- clears the display if an error ismade in the programming mode.

5. SET TEMP KEY --- press to view or programthe temperature setpoint.

6. ACT TEMP KEY --- press to view the currentoven temperature.

7. TIME KEY --- press to view or program thecook time.

8. PROG/ENTER KEY --- press to enter and exitthe programming mode and lock in pro-grammed settings.

9. STATUS LAMPS --- when lit indicate the fan orburners are operating.

PROGRAMMING

Programming the Cook Time:1. Press the PROGRAM/ENTER key (8).2. Press the TIME key (7). The display reads SET

D TIME-?.3. Use the NUMERIC keys (3) to enter the de-sired cook time. If an error is made, press theCLEAR key (4) and re-enter the number.

4. Press the PROGRAM/ENTER key (8) to storethe new cook time in the computer’s memory.

Programming the Temperature:1. Press the PROGRAM/ENTER key (8).2. Press the SET TEMP key (5). The displayreads SET D TEMP-?.

3. Use the NUMERIC keys (3) to enter the de-sired temperature set point. If an error ismade, press the CLEAR key (4) and re-enterthe number.

4. Press the PROGRAM/ENTER key (8) to storethe new temperature setpoint in the comput-er’s memory.

1 2

3

45678

9

Figure 23

Operation

19

Cooking Computer

OPERATION

To turn the oven on:1. Turn themanual gas valve toON. (Gasmodelsonly)

2. Press and hold the ON/OFF key (2). The dis-play reads OFF when the oven is idle.

3. The STATUS LAMPS (9) light. The fans beginto run. The heat rises to the temperature set-ting stored in the computer’s memory. Theconveyor belt begins to travel at the speedstored in memory.

4. The display flashes WAIT D LOW D SET D TIMED mmss until the oven reaches the pro-grammed bake temperature.

5. The display reads READY and the HEAT lamp(9) goes out. The oven is now ready to acceptproduct.

To view the cook time setting:1. Press the TIME key (7). The LED on the keylights and the display flashes SET D TIME D

mmss.To display the actual oven temperature:1. Press the ACT TEMP key (6). The LED on thekey lights and the display flashes ACTUAL D

nnn_F.To view the temperature set point:1. Press the SET TEMP key (5). The LED on thekey lights and the display flashes SET DTEMPD nnn_F.

To turn the oven off:1. Press the ON/OFF key (2). The oven isequipped with a cool-down feature for motorshaft and bearing protection. This enables theblower motor(s) to run regardless of the con-troller status. The blower(s) continue to rununtil the oven cools to a safe temperature.

DISPLAY INFORMATION

WAIT D LOW --- the present oven temperature islower than the set point temperature. When theoven reaches the set point temperature the dis-play changes to READY.

READY --- the oven is ready to accept product.

SET DTIME D mmss --- the current cook time set-ting.

HIGH DTEMP --- the temperature is above the setpoint. Wait until the display reads ready beforeloading product.

HIGH DTEMP D LIMIT --- the oven temperature ex-ceeds the high limit. The Over Temperature Alarmbuzzer sounds. Shut the oven off and wait for theunit to cool down.

HIGH DTEMP DPANEL --- the control area reachesan excessive temperature. Shut the oven off andwait for the unit to cool down.

PROBE DOPEN DPROBE DSHORT --- the tempera-ture sensor has failed. The Alarm buzzer sounds.Shut the oven off and contact a service represen-tative.

Operation

20

Oven Adjustments for Cooking

The combination of belt time, oven temperature,and air flow are important for achieving quality re-sults from your Blodgett conveyor oven. Use thefollowing guidelines to adjust the belt time andoven temperature of your unit. For questions re-garding further oven adjustments, please contactyour local Blodgett Sales Representative for assis-tance.

CONVEYOR SPEED AND OVEN TEMPERATURE

Conveyor belt speed (cook time) and oven tem-perature are the two variables usedwhen fine tun-ing your oven for a specific product. To determinethe optimum bake time and temperature, makesmall changes for each trial and keep one variableconstant. For example, if the oven temperature is460_F (238_C) and the belt speed is 7 minutes,but the pizza is not browned enough, increase thetemperature to 475_F (246_C) and keep the beltspeed the same. However, if the center of the pizzais not completely cooked, keep the oven tempera-ture the same, and increase the bake time to 7minutes and 30 seconds. In general, raise thebake temperature to increase browning, andlengthen the bake time to increase doneness.

FINISHED PRODUCT TEMPERATURES

Internal temperatures of the cooked productsshould be measured immediately after the prod-uct exits the cooking chamber to ensure a safefood temperature. Internal pizza temperaturesshould be over 165_F (74_C). Minimum tempera-ture guidelines vary depending on the food items.

AIR FLOW ADJUSTMENTS

Slide the product clearance adjustment plates tothe lowest possible setting for your menu items.Lowering the clearance plates will reduce theamount of hot air escaping from the chamberopenings.

Most often, the ideal oven settings can be dialedin without making any changes to the airplate. Theoven configuration should not be modified unlessthe oven time and temperature adjustments haveproven unsuccessful.

Air flow adjustments may be necessary to finetune the oven for your particular product. The airplate, located at the top of the baking chamber,contains holes that can be covered usingBlock-offPlates. The plates can easily be adjusted to regu-late the air flow for your particular needs. Use thefollowing guidelines to adjust the Block-off Plates.1. Ensure the oven is Off and completely cooled.2. Remove both upper end plugs. Loosen thewing nuts on the bottom of each end plug.

3. Loosen the wing screws holding the air plateretainers in place. Remove the four wingscrews from the control box end of the oven.Slide the air plates straight out from both endsof the oven.

4. Remove the wing nuts, screws, and washersholding the Block-off Plates.

5. Adjust the plates.6. Replace the wing nuts, screws, and washersto tightly secure the Block-off plates in theirnew locations. Make a sketch of the final air-plate setup for future reference.NOTE: One or two block-off plates may be left

off entirely if appropriate to obtain thedesired results.

7. Replace the air plate and upper end plugs.The following examples illustrate air flow regula-tion.

NOTE: The first half of the oven chamber greatlyaffects the initial baking of the product,while the last half largely affects thebrown-ing.

D A good bake time and temperature have beenestablished, but more top browning is desired.Slide one of the Block-off Plates to uncover arow of holes toward the exit end of the oven.

D Thebottomof the pizza is golden brown, but thetop is too dark. Close rows at the exit end of theoven to reduce final browning.

D The center of the pizza is still doughy and thetoppings are not fully cooked. Open up rows atthe chamber entrance and close rows at thechamber exit.

Maintenance

21

Cleaning

WARNING!!Always disconnect the power supply be-fore cleaning or servicing the oven.

WARNING!!If the oven needs to be moved, the gasmustbe turnedoff anddisconnected fromthe unit before removing the restraint. Re-connect the restraint after the oven hasbeen returned to its original location.

Follow this recommended cleaning schedule forproper oven performance.

Daily:1. Clean the conveyor belt using awire brush. Al-low any foreignmaterial to drop into the crumbpans.

2. Remove the product stop and both crumbpans from the ends of the conveyor.

3. Empty and clean the crumb pans with a hotwater/detergent mix. Rinse with clean water.

Every Three Months:1. Unplug the power cord.2. Disconnect the gas. Be sure that the ovencontrol cables have 2-3 feet of slack

3. Clean the cooling fan louvers on both sides ofthe oven with a soft brush.

Figure 24

Every Six Months:1. Remove the product stop and both crumbpans and tensioners from the ends of the con-veyor.

2. Remove both upper end plugs. Loosen thewing nuts on the bottom of each end plug.

Figure 25

3. Remove both lower end plugs.4. Remove the conveyor as follows:a.) Loosen the four 1/4” hex bolts securingthe conveyor beltmotor to the control box.Slide themotor forward. Remove the drivechain from the conveyor drive spocket.

Figure 26

b.) Using needle-nose pliers, remove theconveyor belt inner and outer masterlinks.

Maintenance

22

Cleaning

c.) Slide the drive belt out from one end. Besure to roll the belt as shown.

Figure 27

d.) Remove the 1/4” hex bolt and nut insidethe control box that fastens the conveyorsupport to the control box.

Figure 28

e.) Remove both conveyor assemblies. Thismay require two people.

Figure 29

5. Remove the air plates as follows:a.) Loosen the wing screws holding the airplate retainers in place. Remove the fourwing screws from the control box end ofthe oven.

Figure 30

b.) Slide the air plates straight out from bothends of the oven.

Maintenance

23

Cleaning

6. Remove the nozzles as follows:a.) Remove the bolt from the hold downbracket. Lift the bracket straight up andslide out either end of the oven.

Figure 31

b.) Push the nozzles toward the back wall ofthe oven. Lift the front end and turn it to-ward you slipping the back end from theduct.

7. Remove the return air diverters. Lift the frontend of each diverter. Slide the end clips fromunder the outer edge of the oven’s back wall.

8. Soak the conveyor assembly in a hot water/detergent mix.

9. Clean the crumb pans, nozzles , air plates, di-verters and end plugs with a hot water/deter-gent mix. Rinse with clean water. For difficultcleaning use a heavy duty degreaser or ovencleaner that is safe for aluminum.NOTE: DO NOT immerse the end plugs. They

contain insulation.10. Clean the oven interior with an all purposecleaner or an oven cleaner that is safe for alu-minum.

11. Move the oven to clean underneath. DO NOTdamage the gas hose or electrical cordswhenmoving.

12. Reverse steps 1---7 to reassemble.

Every 12 Months:

A factory authorized service person should:1. Open and clean the inside of the controlpanel.2. Check and tighten all electrical connections.3. Check DC gear motor brushes for wear.4. Check conveyor drive chain for cleanlinessand proper lubrication.

If maintenance is required contact your local ser-vice company, a factory representative or theBlodgett Oven company.

WARNING!!Always disconnect the power supply be-fore cleaning or servicing the oven.

WARNING!!If the oven needs to be moved, the gasmustbe turnedoff anddisconnected fromthe unit before removing the restraint. Re-connect the restraint after the oven hasbeen returned to its original location.

Figure 32

Burner IgnitionControl

CoolingBlower

Burner BlowerHead Module

BurnerBlowerAssembly

D.C.Motor

Combination Pilotvalve regulator

Blower MotorContactor

D.C. ControlBoard

Air Shutter

ControlCircuit Breaker

Control PowerSupply And

Relay Assembly

BlowerCircuit Breakers

Maintenance

24

Control Box Component Locations

Maintenance

25

Troubleshooting Guide

POSSIBLE CAUSE(S) SUGGESTED REMEDY

SYMPTOM: Blower motor(s) not running

S Computer Control turned OFFS Emergency stop switch on OFFS No power to ovenS Motor circuit breaker openS Control Circuit breaker openS Motor(s) burned out

S Press ON/OFF keyS Pull switch out to ONS Reset breakerS *S *S *

SYMPTOM: Computer controller displays: Probe-Open-Probe-Short and alarm buzzer sounds

S Shorted or open RTD probeS Computer controller not properly installedS Internal problem with Computer ControllerS Loose connections at the Computer Controller

S Press Clear key to silence buzzerS ReinstallS *S *

SYMPTOM: Burner will not fire

S Computer control turned OFFS Emergency stop switch on OFFS Blower motor(s) not runningS Computer temperature not set above ambienttemperature

S Manual gas valve closedS High limit control trippedS Defective Computer ControllerS Control circuit breaker trippedS Air pressure switch out of adjustmentS Thermal switch in control compartment tripped

S Press ON/OFF keyS Pull switch out to ONS *S Set to desired temperature

S Open valveS *S *S *S *S Excessive intake air temperature --- check hoodsystem

*Denotes remedy is a difficult operation and should be performed by qualified personnel only. It is recommended, however, thatAll repairs and/or adjustments be done by your local Blodgett service agency and not by the owner/operator. Blodgett cannot as-sume responsibility for damage as a result of servicing done by unqualified personnel.

WARNING!!Always disconnect the power supply before cleaning or servicing the oven.

Maintenance

26

Troubleshooting Guide

POSSIBLE CAUSE(S) SUGGESTED REMEDY

SYMPTOM: Oven will not reach desired temperature

S Gas pressure to oven is too low

S Top air plates missingS Temperature hi-limit system out of adjustmentS Internal problem with main temperature control

S Check quick disconnect for proper seatingS Contact local gas representativesS Install air platesS *S *

SYMPTOM: Conveyor belt will not run

S Computer Control turned OFFS Emergency stop switch on OFFS Control circuit breaker trippedS Belt hooked on something in ovenS Defective conveyor drive motorS Defective conveyor drive motor controllerS Loose computer control cord connection

S Press ON/OFF keyS Pull switch out to ONS *S Turn oven OFF, unhook and repair problemS *S *S *

SYMPTOM: Burner operates sporadically

S Air pressure switch out of adjustmentS Thermal switch tripped

S *S *

SYMPTOM: Control panel displays Temp - Limit and buzzer sounds

S Turn oven OFF and wait for oven to cool down

SYMPTOM: Hood system does not operate when oven is on

S Fan exhaust supply problemS Defective interlock circuit

S Contact HVAC serviceS *

*Denotes remedy is a difficult operation and should be performed by qualified personnel only. It is recommended, however, thatAll repairs and/or adjustments be done by your local Blodgett service agency and not by the owner/operator. Blodgett cannot as-sume responsibility for damage as a result of servicing done by unqualified personnel.

WARNING!!Always disconnect the power supply before cleaning or servicing the oven.

27

MT3870Fours à Bande Transporteuse

Manuel D’Installation --- Fonctionnement --- Entretien

Introduction

28

Description et Spécifications du Four

La cuisson dans un four à bande transporteusediffère de la cuisson dans un four de cuisine ordin-aire en ce sens que de l’air chaud circule en per-manence autour de l’aliment cuit, sous l’effet d’unventilateur enfermé dans une enceinte spéciale.Le mouvement continu de l’air, en éliminantconstamment la couche d’air froid qui se formeraitautrement autour de l’aliment, permet la pénétra-tion plus rapide de la chaleur. Il en résulte un ali-ment de qualité comparable à ceux préparés dansun four ordinaire, mais cuit à température infé-rieure et en moins de temps.

Le four à bande transporteuse représente ce qu’ily a de plus perfectionné en termes de rendementénergétique, de fiabilité et de facilité d’emploi.Comme la source thermique se trouve à l’intérieurmême de la chambre de cuisson, d’importanteséconomies d’énergie peuvent être réalisées enmême temps que d’excellents résultats de cuis-son.

Circulation de l’air dans lesFours à Bande Transporteuse

Air chaudBandetransporteuse

Chambre de combustion Retour d’air

Figure 1

SPÉCIFICATIONS MT3870

Largeur de la bande 96.5 cm (38 po)

Longueur de la zone de cuisson 177.8 cm (70 po)

Surface de cuisson 1.7 m2 18.5 Sq. Ft.

Dimensions (Appareil simple) 269 cm x 162.5 cm x 112 cm (106 x 62.54 x 44 po)

Puissance maximum à l’entrée 150,000 BTU/Hr. (43.9 MK/Hr.) (158 MJ/Hr.)

Température de fonctionnement maximum 315_ C (600_ F)

Alimentation Installations aux États-Unis et au Canada120/208-240VAC, 60Hz., 1Φ, 9 Ampéres, 3 fils

Installations des appareils exportés et l’Australie220-240VAC, 50Hz., 1Φ, 9 Ampéres, 3 fils

Alimentation de gaz Gaz Naturel: 4.5” W.C. (1.1 kPa) minimum10.5” W.C. (2.61 kPa) maximum

Propane: 11.0” W.C. (2.74 kPa) minimum13.0” W.C. (3.2 kPa) maximum

Dégagement du produit 7.6 cm (3 po)

Branchement d’alimentation en gaz 8.3 cm (3.25 po)

Introduction

29

Éléments du Four

Bande transporteuse --- bande (transporteuse)articulée en acier inoxydable qui transporte lesproduits dans le four.

Maillons de liaison de la bande transporteuse--- facilitent l’enlèvement de la bande transpor-teuse pour des besoins d’entretien et de nettoy-age. Sont identifiés en situant les doubles es-paces entre les maillons standard de la bande.

Ensemble de support de la bande transpor-teuse (côtés d’entraînement et de brin mené) ---situé aux deux extrémités de la plateforme du four.Le support du côté de l’entra”nement entra”ne labande transporteuse.

Tendeurs de la bande transporteuse --- main-tiennent la tension à l’extrémité de la bande trans-porteuse.

Boîtier de commande --- contient les câblagesélectriques, ventilateur de refroidissement ou vo-lets, moteur d’entraînement et chaîne d’entra”ne-ment.

Moteur d’entraînement --- fournit la puissancequiactionne la bande transporteuse.

Chaîne d’entraînement --- connecte le pignon dumoteur d’entra”nement au pignon de support dela bande transporteuse du côté de l’entraînement.

Chambre de cuisson du four --- pour cuire, lesproduits sur la bande transporteuse, traversent lachambre de cuisson.

Buses --- distribuent l’air chaud dans la chambrede cuisson. Situés à l’intérieur du four, sous labande transporteuse.

Étrier de support debuse --- maintient l’avant desbuses en position. Situé à l’intérieur du four.

Déviateurs de l’air en retour (2, côté de l’en-traînement et côtémené) --- dévient l’air de retourdu haut vers le bas à l’avant de la chambre decuis-son. Assurent une cuisson régulière dans tout lefour. Situés à l’intérieur du four, au-dessous desbuses.

Arrêtoir supérieur --- aide à conserver la chaleurdans la chambre de cuisson. Situés de chaquecôté au-dessus de la bande transporteuse.

Arrêtoir inférieur --- aide à conserver la chaleurdans la chambre de cuisson. Situés de chaquecôté au-dessous de la bande transporteuse.

Plateau à miettes --- récupère les miettes prove-nant des produits sur la bande transporteuse. Si-tué sous la bande transporteuse des deux côtésde la chambre de cuisson.

Porte basculante --- s’ouvre pour permettrel’insertion de produits auxiliaires.

Plaques du débit d’air (2, côté de l’entraîne-ment et côté mené) --- distribuent l’air chaud enhaut de la chambre de cuisson. Situées à l’inté-rieur du four en haut de la chambre de cuisson.

Interrupteur d’arrêt d’urgence --- permet, en casd’urgence, à l’utilisateur d’arrêter le four et labande transporteuse. Ne pas utiliser pour l’arrêtnormal.

Introduction

30

Éléments du Four

PoignéeBoîtier decommande

Interrupteurd’arrêtd’urgence

l’Ordinateurde CuissonDétaché

d’Obturateurssupérieurs

d’Obturateursinférieurs

Le plateau decirculation d’air

Plateau pourmiettes

Divertisseurd’air

Le support debande

transporteuse

Le support de bandetransporteuse

Bande enfil machine

Embouts

Arrêtedu produit

Tendeursdu tapis

Figure 2

Installation

31

Livraison et Inspection

Tous les fours sont expédiés en conteneurs. A laréception de votre four Blodgett vous devez:D Vérifier que les emballages ne sont pas abimés.Toute défection dans l’emballage doit être no-tée sur l’accusé de reception de la marchan-dise; celui-ci doit être signé par le chauffeur.

D Sortir le four de son emballage et vérifier sonbon état. Les transporteurs n’acceptent les ré-clamations et plaintes que si elles sont faitesdans les quinze jours qui suivent la livraison etsi l’emballage a été conservé afin d’être inspec-té.

La Blodgett Oven Co., n’est pas responsabledes dégâts subis pendant le transport. Letransporteur est seul responsable de la livrai-son du matériel en bon état lorsque l’expédi-tion a été acceptée. Néanmoins, nous sommesà votre disposition pour vous aider à composervotre dossier de réclamation.

Le four peut alors être déplacé jusqu’à son lieud’installation. Comparez la liste ci-dessous à laFigure 2, page 3 pour vous assurer que vous avezreçu toutes les pièces.

Description des Pièces Qté.

Partie principale du four 1

Les supports du four et les roulettes(2 roulettes freinées, 2 roulettes pasfreinées)

4*

Assemblage de support gauche debande transporteuse

1

Assemblage de support droit de bandetransporteuse

1

Arrêtoir supérieur 2

Arrêtoir inférieur 2

Bande en fil machine 1

Plateau pour miettes 2

Buses 14

Arrête du produit 1

Poignée servant à retirer le plateau decirculation d’air

1*

Description des Pièces Qté.

Paquet contenant: des boulons de 3/8po.-16 (pour supports de four)

1*

Paquet contenant::(2) fusibles pour circuit de commandeles liaisons principales internes et ex-ternes de la bande transporteuse

1*

Longueur supplémentaire de bandetransporteuse métallique

1*

Manuel d’utilisation 1*

Déviateurs de l’air en retour 2

L’ordinateur de cuisson détaché et escâbles

1

Tendeurs du tapis 2

NOTE: Les unités peuvent inclure un faux frontavec une poignée de style différent.* Article non illustré.

Installation

32

Implantation et aération du four

IMPLANTATION DU FOUR

L’implantation correcte et bien étudiée du foursera à l’avantage à long terme de l’opérateur etpermettra d’obtenir un rendement satisfaisant.

Les espaces de dégagement ci---dessous doiventêtre prévus entre le four et toute construction com-bustible ou non.D Côté du four --- 50.8 cmD Arrière du four ---5 cmLes espaces de dégagement ci-dessous doiventêtre possible pour permettre l’entretien.D Côté du four --- 96.5 cmD Arrière du four --- 71 cmNOTE: L’entretien régulier peut engénéral être ef-

fectué dans les limites du déplacementque permet la chaîne de retenue. Si le fourdoit être plus écarté du mur, l’alimentationen gaz doit être coupée et la canalisationdébranchée du four avant d’enlever lachaîne. Celle-ci doit être utilisée pourempêcher d’exercer toute contrainte sur lecoupleur de gaz.

Il est essentiel qu’une circulation d’air adéquateau four soit maintenuepour apporter un débit d’airde combustion et de ventilation suffisant.D L’emplacement ne doit pas avoir de courantsd’air.

D Maintenez la zone du four libre et dégagée detous matériaux combustibles tels que le papier,le carton, ainsi que les liquides et solvants in-flammables.

D NE placez PAS le four sur un socle à bordure.L’une comme l’autre de ces installations gênerala circulation d’air vers le compartiment de com-bustion et empêchera une bonne ventilationdes moteurs de soufflantes. Une telle situationdoit être rectifiée si l’on veut empêcher que lefour ne soit définitivement endommagé.

AÉRATION DU FOUR

On ne saurait trop insister sur la nécessité de pré-voir un système d’aération bien conçu. Un telsystème permettra au four de bien fonctionner,tout en évacuant les vapeurs et produits de com-bustion gênants de la zone d’utilisation.

L’extraction des fumées de combustion de l’appa-reil doit se faire au moyen d’un groupe d’aspira-tion à commande mécanique. Celui-ci doit être di-mensionné de façon à ce qu’il recouvreentièrement l’appareil, tout en dépassant d’aumoins 15 cmde tous les côtés qui nesont pascon-tigüs à un mur. La distance entre le sol et le bordinférieur du groupe d’aspiration ne doit pas dé-passer 2,10mètres. Le groupedoit avoir la capaci-té qui convient et un appoint d’air adéquat doitêtre prévu.

Installations aux États-Unis et au Canada

Se reporter aux codes locaux de la ventilation. Enl’absence de codes locaux, se reporter au codenational de la ventilation intitulé “Normes pourl’installation d’équipements pour l’enlèvement desfumées et vapeurs grasses provenant d’équipe-ments commerciaux pour la cuisine”, NFPA---96---Édition la plus récente.

Installations des appareils exportés et l’Australie

L’installation doit suivre les normes locales et na-tionales. Les codes d’installation et/ou les exi-gences peuvent varier d’une localité à l’autre. Sivous avez des questions portant sur l’installationet/ou l’utilisation adéquate de votre four Blodgett,veuillez contacter votre distributeur local. Si aucundistributeur local n’est situé dans votre localité,veuillez appeler Blodgett Oven Company au0011-802-860-3700.

AVERTISSEMENT!!Une mauvaise extraction des fumées decombustion du four peut mettre en dan-ger la santé de l’opérateur. Elle auraégalement pour résultats des problèmesde fonctionnement, une cuisson laissantà désirer et de possibles dégâts subis parle matériel.Les dégâts résultant directement d’uneaération inadéquate ne seront pas couv-erts par la garantie offerte par le fabricant.

Installation

33

Montage du Four

LESSUPPORTSDUFOURET LESROULETTES1. Boulonnez les supports du four à celui-ci aumoyen de boulons de 3/8-16 à tête plate.NOTE: Les roulettes freinées doivent être

tournées vers le devant du four2. Faites reposer avec précaution le four sur lesroulettes. Il sera nécessaire de le faire soulev-er de la palette et de le faire reposer sur lesroulettes par plusieurs personnes.

3. Serrez les freins des roulettes avant.

Figure 3

DÉVIATEURS DE L’AIR EN RETOUR1. Soulever l’avant du déviateur et glisser les at-taches en haut et derrière la paroi de l’arrièredu four.

2. Baisser l’avant et glisser le déviateur en place.S’assurer que le bord extérieur du déviateurs’aligne avec la découpe dans la paroi arrièredu four. Un goujon sur la paroi arrière sert debutée pour assurer le bon alignement.

Figure 4

Figure 5

Installation

34

Montage du Four

LES BUSES1. Installez les buses en commençant au milieudu four et en allant vers les extrémités. Veillezà ce que le bas de l’embout s’adapte dans lafente du support d’embout vers le devant dufour.

2. Fixez la bande de maintien d’embout en trav-ers de l’intérieur du devant du four au moyendes vis qui se trouvent sur la paroi de celui-ci.

Figure 6

LE SUPPORT DE BANDE TRANSPORTEUSE1. Faites glisser le support de bande transpor-teuse (avec le pignon à l’extrémité de l’arbre)dans les glissières d’appui. Le pignon doit setrouver à l’intérieur du boîte de commandeaprès avoir été enfoncé dans le four.

Figure 7

2. Installez la chaîne d’entraînement autour dumoteur d’entraînement, puis autour du pig-non du support de bande transporteuse.Poussez le bande transporteuse en arrièrepour tendre la chaîne.

Figure 8

3. Serrer les quatre boulons sur le boîtier decommande.

4. Faites glisser le support droit de bande trans-porteuse dans les glissières d’appui jusqu’àce qu’il touche le support gauche.

Installation

35

Montage du Four

LA BANDE TRANSPORTEUSE MÉTALLIQUES’assurer d’installer la bande transporteuse de lagauche vers la droite. La bande transporteuse ades boucles sur les deux côtés. Les boucles doiv-ent se déplacer en marche arrière sur le supportde la bande transporteuse. Voir Figure 9.

Sensdedéplacementde

labandetransporteuse

Dessus de laBande

Figure 9

Sauf indication contraire, le déplacement de labande transporteuse est réglé à l’usine pour sefaire de gauche à droite lorsqu’on regarde le de-vant du four. Si un changement de sens s’avèrenécessaire:D La polarité du moteur d’entraînement doit êtreinversée. Il suffit d’intervertir les fils noir et blancdu moteur au niveau du régulateur de courantcontinu, qui se trouve dans le panneau de com-mande.

D La bande transporteuse doit d’autre part êtreinstallée depuis la gauche du four au lieu de ladroite.

Pour installer la bande transporteuse1. Insérez la bande transporteuse métallique enpartant du côté droit du four, en commençantpar le bas. Déroulez la bande comme indiqué,Figure 10. Sinon, elle sera à l’envers. Laissez-en pendre 30 cm environ du côté gaucheNOTE: Si la courroie se déplacede la gauche

vers la droite, partir du côté gauchedufour.

2. Prenez le reste de la bande et enroulez-le au-tour de l’arbre droit, puis enfoncez-la en haut.

3. Les deux extrémités de la bande doivent setrouver à environ 15-22,5 cm au-delà del’arbre gauche sur le dessus du support debande. De l’arbre droit si le déplacement dedroite à gauche s’avère nécessaire.

Figure 10

Figure 11

Installation

36

Montage du Four

4. Installez les liaisons principales internes. Re-portez-vous aux Figure 12 et Figure 13.

À l’envers

Positioncorrecte

Figure 12

Figure 13

5. Installez les liaisons principales externes. Re-portez-vous aux Figure 14 et Figure 15.

NOTE: Le morceau supplémentaire de bandemétallique peut servir à confectionner desliaisons principales supplémentaires encas de perte ou d’égarement des liaisonsd’origine.

Figure 14

Figure 15

Installation

37

Montage du Four

LES ARRÊTOIR1. Installez les arrêtoir supérieur et inférieur auxdeux extrémités du four. Serrer les écrous àoreilles au bas de chaque arrêtor supérieur.

Arrêtoir supérieur

Arrêtoir inférieur

Figure 16

TENDEURS DU TAPISNOTE: Chaque tendeur doit se trouver entre le

brin mou du convoyeur (en face du méca-nisme d’entraînement) et l’arrêtoir infé-rieur.

1. Comprimer à la main le ressort de l’ensembletendeur.

2. Mettre la brochedu tendeur en prise avec l’ori-fice d’arrêtoir inférieur.

3. Puis la soulever pour l’enclencher sur le côtéopposé avec le convoyeur.

Figure 17

Installation

38

Montage du Four

PLATEAUX POUR MIETTES1. Installez des plateaux pour miettes sous cha-que extrémité de la bande transporteuse.

Figure 18

L’ORDINATEUR DE CUISSON DÉTACHÉ1. Percer les trous de montage pour la base desupport de l’ordinateur de cuisson.

2. Monter aumur, la base de support et l’étrier desupport de câble.

3. Monter l’ordinateur de cuisson sur le supportde base. Brancher le câble de raccordementà l’arrière du contrôleur.

4. Attacher les câbles au crochet de support decâble et à l’arrière du four en utilisant les at-taches de câble et des vis.NOTE: NE PAS surserrer les serre-câble. Les

fils peuvent être endommagés cau-sant une défaillance de l’ordinateur.

Étrier de supportde serre-câbleBase de support de

l’ordinateur de cuisson

Ordinateurde cuisson

Figure 19

Installation

39

Branchements de Service --- Normes et Codes

LES INSTRUCTIONSPORTANTSURL’INSTALLA-TION ET CONTENUES DANS CE DOCUMENT,S’ADRESSENT UNIQUEMENT AU PERSONNELD’INSTALLATION ET DE SERVICE QUALIFIÉ.TOUTE INSTALLATION OU SERVICE EFFECTUÉPAR DU PERSONNEL NON QUALIFIÉ PEUTCAUSER DES DOMMAGES AU FOUR ET/OUDES BLESSURES À L’OPÉRATEUR.

Le personnel qualifié est constitué d’individus, defirmes, d’entreprises ou de corporations qui, soiten personne, soit par l’entremise de représen-tants ont la responsabilité de :D l’installation ou du remplacement des con-duites de gaz, demême que la connexion, l’ins-tallation, la réparation ou le service de l’équipe-ment;

D l’installation du câblage électrique à partir ducompteur électrique, de la boîte de commandeprincipale ou de la sortie de commodité versl’appareil électrique.

Le personnel qualifié pour l’installation doit avoirde l’expérience dans cegenre de travail, connaîtretoutes les précautions à prendre et se plier àtoutes les normes et à tous les règlements en vi-gueur dans le national et la localité.

Installations aux États-Unis et au Canada

Les branchements de gaz doivent être en accordavec les codes locaux, ou en l’absence de codeslocaux, avec le Code National du Gaz de Chauf-fage, ANSI Z223.1 le Code d’Installation du GazNaturel CAN/CGA-B149.1 ou leCoded’Installationdu Propane CAN/CGA-B149.2 si applicable.

CAN/CGA---B149.2, selon le cas.Tous les foursinstallés doivent être pourvus d’une prise à la terrerépondant aux normes locales ou, en l’absencede tels codes, répondant aux normes du CodeÉlectrique National (National Electrical Code),ANSI/NFPA 70---Dernière édition et/or Code Élec-trique Canadien CSA C22.2 si applicable.

Installations des appareils exportés et l’Australie

L’installation doit suivre les normes locales et na-tionales. Les codes d’installation et/ou les exi-gences peuvent varier d’une localité à l’autre. Sivous avez des questions portant sur l’installationet/ou l’utilisation adéquate de votre four Blodgett,veuillez contacter votre distributeur local. Si aucundistributeur local n’est situé dans votre localité,veuillez appeler Blodgett Oven Company au0011-802-860-3700.

Installation

40

Branchement de Gaz

CONDUIT DE GAZ

Un système d’alimentation en gaz de bon calibreest essentiel pour obtenir le meilleur rendementdu four. Les conduits doivent être calibrés pourfournir suffisamment de gaz pour alimenter tousles appareils sur le conduit sans perte de pressionà l’équipement.

Exemple:

NOTE: Les valeurs en BTU de l’exemple suivantsont pour le gaz naturel.

Achat d’un four à convection MT3870 qui doit êtreajouté sur la conduite de cuisson existante.1. Additionner les valeurs nominales en BTUdesappareils utilisés.Friteuse Pitco 120,000 BTUCuisinière 6 brûleurs 60,000 BTUFour 50,000 BTUTotal 230,000 BTU

2. À ce total, ajouter la valeur nominale en BTUdu nouveau four.Total précédent 230,000 BTUMT3870 150,000 BTUNouveau total 380,000 BTU

3. Mesurer la distance entre le compteur à gaz etla conduite de cuisson. Ceci est la longueurde tuyau. Disons que la longueur de tuyau estde 6,1 mètres (20’) et le calibre du tuyau estde 2,54 cm (1”).

4. Se reporter au tableau approprié pour déter-miner la capacité totale de la conduite de gazactuelle.Pour cette exemple, la capacité totale est de465,000 BTU, la conduite de gaz actuelle n’apas besoin d’être augmentée.

NOTE: Les capacités en BTU données sur lestableaux sont uniquement pour des lon-gueurs droites de tuyaux. Tous les coudeset autres raccords diminuent la capacitésde la conduite. Pour toute autre question,prendre contact avec la compagnie localede distribution du gaz.

Capacité maximum du tuyau métallique enpieds cubiques de gaz naturel à l’heure.(chute de pression de 13 mm (0,5 po)

à la colonne d’eau)

Longeurde conduit

Dimensions nominalesde conduitpieds (ft) 3/4” 1” 1-1/4” 1-1/2” 2”

10 360 680 1400 2100 395020 250 465 950 1460 275030 200 375 770 1180 220040 170 320 660 990 190050 151 285 580 900 168060 138 260 530 810 152070 125 240 490 750 140080 118 220 460 690 130090 110 205 430 650 1220100 103 195 400 620 1150

Du Code national du gaz carburant Partie 10 Tableau 10-2

Capacité maximum du tuyau en milliers deBTU/hr de gaz L.P. non-dilué à 28 cm à la

colonne d’eau.(chute de pression de 13 mm (0,5 po)

à la colonne d’eau)

Longeur deconduit pieds

Diamètre extérieurconduit pieds

(ft) 3/4” 1” 1-1/2”

10 608 1146 352520 418 788 242330 336 632 194640 287 541 166550 255 480 147660 231 435 133770 215 404 124180 198 372 114490 187 351 1079100 175 330 1014

Du Code national du gaz carburant Partie 10 Tableau 10-15

Installation

41

Branchement de Gaz

RÉGLAGE ET TEST DE PRESSION

Chaque section du four MT3870 opère à régimenominal de 150,000BTU/heure (43.9 kw) (158MJ/Hr.). Tous les fours sont réglés enusine en fonctiondu type de gaz spécifié sur la plaque signalétique.Cette plaque est fixée au côté gauche dupanneaude commande.

Pour maintenir la bonne pression de gaz, chaquefour est livré avec un régulateur. Le régulateur estessentiel pour le fonctionnement correct dufour et il ne doit pas être retiré. Il est préréglépour alimenter le four avec une pression de gaznaturel au collecteur de 0,87 kPa (3,5” WC [à lacolonne d’eau]) et une pression de propane aucollecteur de 2,50 kPa (10,5 WC).

NE PAS INSTALLER DE RÉGULATEUR SUPPLÉ-MENTAIRE OÙ LE FOUR SE CONNECTE SURL’ALIMENTATIONDEGAZSAUFSI LAPRESSIOND’ENTRÉE EST AU---DESSUS DU MAXIMUM.

NOTE: La pression maximum à la colonne d’eaude l’alimentation en gaz est 10.5” W.C.pour le gaz naturel et 13” W.C. pour le pro-pane. La pression minimum à la colonned’eau de l’alimentation en gaz est 4.5”W.C. pour le gaz naturel et 11.0”W.C. pourle propane.

Les branchements de gaz doivent être en accordavec les codes locaux, ou en l’absence de codeslocaux, avec le Code National du Gaz de Chauf-fage, ANSI Z223.1 le Code d’Installation du GazNaturel CAN/CGA-B149.1 ou leCoded’Installationdu Propane CAN/CGA-B149.2 si applicable.

Le four et sa vanne d’arrêt individuelle doivent êtredéconnectés du systèmed’alimentation en casdetest des conduites à pression manométrique su-périeure à 1/2 psi (13.85 po à la colonne d’eau ou3.45 kPa).

En cas de test à pressionmanométrique de 1/2 psi(13.85 po à la colonne d’eau ou 3.45 kPa) oumoindre, le four doit être isolé du système par lafermeture de sa vanne d’arrêt manuelle indivi-duelle.

Branchement de Gaz 127mm (5”)

Branchement de Gaz 165mm (6.5”)

Figure 20

Installation

42

Branchement de Gaz

RETENUE DU TUYAU DE GAZ

Si le four est monté sur roulettes, un connecteurcommercial flexible ayant un diamètre intérieurminimum de 1,9 cm (3/4”) doit être utilisé avec undispositif de connexion rapide.

La retenue, fournie avec le four, doit servir à limiterles mouvements de l’unité de façon qu’aucunetension ne soit placée sur le connecteur flexible.Le cable de retenue doit être fixé aussi près quepossible du coupleur souple et être suffisammentcourt pour empécher toute contrainte exercée surle coupleur souple. Quand la retenue est entière-ment étendue, le connecteur doit être facile à in-staller et à connecter rapidement.

Ce dispositif (qui consiste en un câble de gros cal-ibre) doit être accroché au mur pour empêcherd’endommager celui-ci. NE vous servez PAS de lacanalisation degaz ni d’une canalisationd’électricitépour y accrocher l’extrémité fixée à demeure du dis-positif de retenue ! Servez-vous de boulons d’an-crage dans le béton ou les parpaings. Sur les mursen bois, utilisez des tire-fond à bois à résistance éle-vée que vous enfoncez dans les montants du mur.

AVERTISSEMENT!!Si la retenue est déconnectée, quelqu’ensoit la raison, elle doit être reconnectéequand le four est remis à sa positiond’ori-gine.

Installations aux États-Unis et au Canada

Le coupleur doit être conforme à la Norme Appli-cable aux Coupleurs pour Appareils à Gaz Mo-biles, ANSI Z21.69 ou Coupleurs pour Appareils àGaz Mobiles CAN/CGA-6.16. Il convient d’utiliserégalement un dispositif de débranchement rapideconforme à laNorme Applicable aux Dispositifs deDébranchement Rapide pour Combustibles Ga-zeux, ANSI Z21.41 ou Dispositifs de Débranche-ment Rapide pour Combustibles Gazeux CAN1-6.9. Une entrave fixée à une surface immobiledoit être prévue pour limiter le mouvement du fouret éviter les tensions au niveau du connecteur.

Un élément d’égouttage doit être utilisé pour cha-que appareil. Reportez-vous au réglementNFPA54/ANSI Z223.1 - Dernière édition (Code Na-tional d’Alimentation en Gaz) pour l’installationcorrecte d’un élément d’égouttage.

Installations des appareils exportés et l’Australie

L’installation doit suivre les normes locales et na-tionales. Les codes d’installation et/ou les exi-gences peuvent varier d’une localité à l’autre. Sivous avez des questions portant sur l’installationet/ou l’utilisation adéquate de votre four Blodgett,veuillez contacter votre distributeur local. Si aucundistributeur local n’est situé dans votre localité,veuillez appeler Blodgett Oven Company au0011-802-860-3700.

VUE A

IMPORTANT:

Le cable de retenue doit être fixé aussiprès que possible du coupleur souple etêtre suffisamment court pour empéchertoute contrainte exercée sur le coupleursouple. À étirement maximum du cable deretenue, le coupleur souple doit être facileà poser et à brancher rapidement.

Plaque de Fixation(La fixer au moyendu boulon defixation de pied)

Canalisationd’alimentation en gaz

Manchon Manchon

Flexiblede Gaz

(Voir Vue A)

RaccordMale

Coupleur Rapide

Plaque de Fixation

(2 Fournes)1 pour fixation murale1 pour boulon de pied

NOTE: Attache pour fixationmurale non fourne.

Serrer aprèsRéglage

Installation du Flexible de Gaz et du Dispositif de Retenue

Figure 21

Installation

43

Raccordement Électrique

Avant d’effectuer tout branchement électrique surces appareils, vérifiez que l’alimentation électri-que est conforme aux spécifications de tension,d’intensité et de phase indiquées sur la plaquesignalétique.

NOTE: Laplaque signalétiqueest fixée sur le pan-neau de commande.

Un schémade câblage, à coller sur la pageprévueà cet effet, accompagne le présent manuel et estapposé à l’intérieur du boîte de commande.

Installations aux États-Unis et au Canada

Le MT3870 nécessite un service électrique de 15amp., 60 Hz, 1 F, 208-240 VCA, à 4 fils consistanten L1, L2, Neutre et Terre. Utiliser du fil pour 90_Cd’un calibre conforme aux codes électriques na-tionaux et locaux.

AUCUN appareil monophasé ne doit être raccor-dé à la phase ”haute” d’un circuit triphasé. Laphase ”haute” se réfère à un potentiel de 240 voltsentre un ”élément” et le neutre. Les deux “élé-ments” restants auront un potentiel de 120 voltsentre chaque phase et le neutre.

Connecter les quatre fils au boîtier de connexionsitué au bas du côté gauche du panneau de com-mande.1. Connecter les deux fils noirs sur la sourceélectrique de 208---240 volts.

2. Connecter le fil blanc sur le neutre dusystème.

3. Connecter le fil vert sur la mise à terre dusystème.

Installations des appareils exportés et l’Australie

Le MT3870 nécessite un service électrique de 15amp., 50 Hz, 1 F, 220-240 VCA, à 3 fils consistanten L1, Neutre et Terre. Utiliser du fil pour 90_Cd’uncalibre conforme aux codes électriques nationauxet locaux.

AVERTISSEMENT!!Un câblage monophasé incorrect résul-tera en dommages extensifs des compo-sants électriques et en une possibilité defeu dans le panneau de commande.

L1

N

L2

120

120208-240

Le FourAlimentation

L1

N 220-240Alimentation Le Four

Installations des appareils exportés et l’Australie

Installations aux États-Unis et au Canada

Figure 22

LA SOCIÉTÉ BLODGETT NE SAURAIT ÊTRETENUE POUR RESPONSABLE DES PERTES OUDOMMAGES SUBI PAR SUITE DE L’INSTALLA-TION INCORRECTE DE FOURS.

Utilisation

44

Informations de Sécurité

LES INFORMATIONS CONTENUES DANSCETTE SECTION SONT DESTINÉES AU PER-SONNEL QUALIFIÉ APPELÉ A UTILISER LEFOUR. ON ENTEND PAR PERSONNELQUALIFIÉLE PERSONNEL QUI AURA LU ATTENTIVEMENTLES INFORMATIONS CONTENUES DANS CEMANUEL, CONNAIT BIEN LES FONCTIONS DUFOUR ET/OU POSSEDE UNE EXPÉRIENCE AN-TÉRIEURE DE L’EMPLOI DE L’ÉQUIPEMENTDÉ-CRIT. LE RESPECT DES PROCÉDURESRECOM-MANDÉES DANS CETTE SECTION PERMETTRAD’ATTEINDRE LES PERFORMANCES OPTI-MALES DU SYSTEME ET D’EN OBTENIR UNSERVICE DURABLE ET SANS ENCOMBRES.

Prenez le temps de lire attentivement les instruc-tions qui suivent. Vous y trouverez la clé du succèsdu four à transportbande Blodgett.

CONSEILS DE SÉCURITÉPour la sécurité, lire avant d’utiliser l’ap-pareil

Que faire s’il y a une odeur de gaz :D NE PAS essayer d’allumer l’appareil.D NE PAS toucher d’interrupteur électrique.D Utiliser un téléphone extérieur pour appeler im-médiatement la compagnie du gaz.

D Si la compagnie du gaz ne répond pas, appelerles pompiers.

Que faire en cas de panne de secteur :D Fermer tous les interrupteurs.D NE PAS tenter d’utiliser le four avant que l’élec-tricité soit revenue.

NOTE: Dans le cas d’un arrêt de l’appareil, quelqu’il soit, attendre cinq (5) minutes avantde remettre le four en marche.

D’arret d’urgence automatiqueD Le four est equipe d’un systeme d’arret d’ur-gence automatique. Si vous avez besoin d’ar-reter le tapis, les ventilateurs ou l’element chauf-fant. Appuyer sur l’interrupteur d’arretd’urgence. Ne pas utiliser l’interrupteur d’arretd’urgence comme interrupteur de marche/ar-ret!